Сегодня полиэтилен – самый востребованный упаковочный материал. А рукавная пленка нашла применение в самых разных сферах деятельности. Ее применяют в сельском хозяйстве в качестве материала для теплиц. В нее фасуют строительные материалы, мебель, металлические и пластиковые профили, продукты. Но самую большую популярность изделие получило в качестве сырья для производства фасовочных пакетов различного назначения.

Технология производства рукавной пленки

Сегодня к упаковочным материалам предъявляют высокие требования. Она должна быть стойкой к механическим повреждениям, воздействию внешней среды и химических реагентов, соблюдать стабильность формы. Все эти характеристики присущи многослойной полиэтиленовой рукавной пленки. Она обеспечивает герметичность, тем самым защищая упакованный товар от грязи пыли и влаги, не вступает в реакцию с содержимым. К тому же материал отличается низкой стоимостью, а его производство не требует больших первоначальных инвестиций.

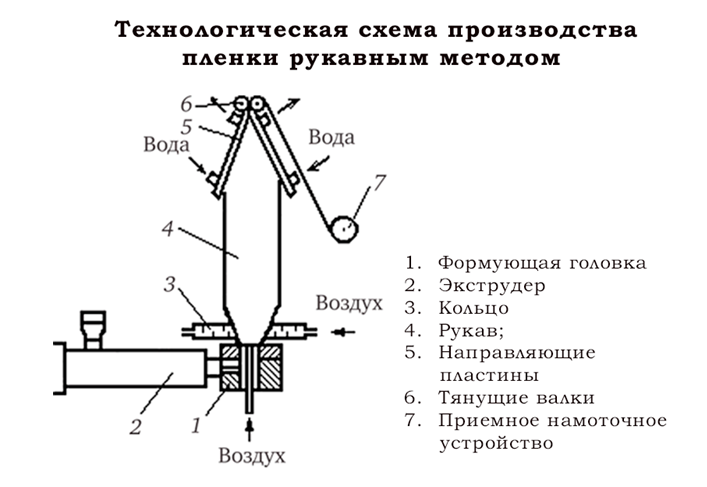

Рукавную пленку получают в процессе экструзии. Принцип метода можно понять из названия, термин происходит от английского extrusion – выталкивать, выдавливать. Изначально таким способом получали каучук, и только в 1935 г. применили технологию для производства пленки из термопластичных полимеров. Интересно, что методика не имела теоретического обоснования вплоть до 50-х гг. прошлого века. И только в 1965 г. появилось полное количественное обоснование экструзионного процесса, с полным описанием полного цикла от загрузки сырья до конечного результата.

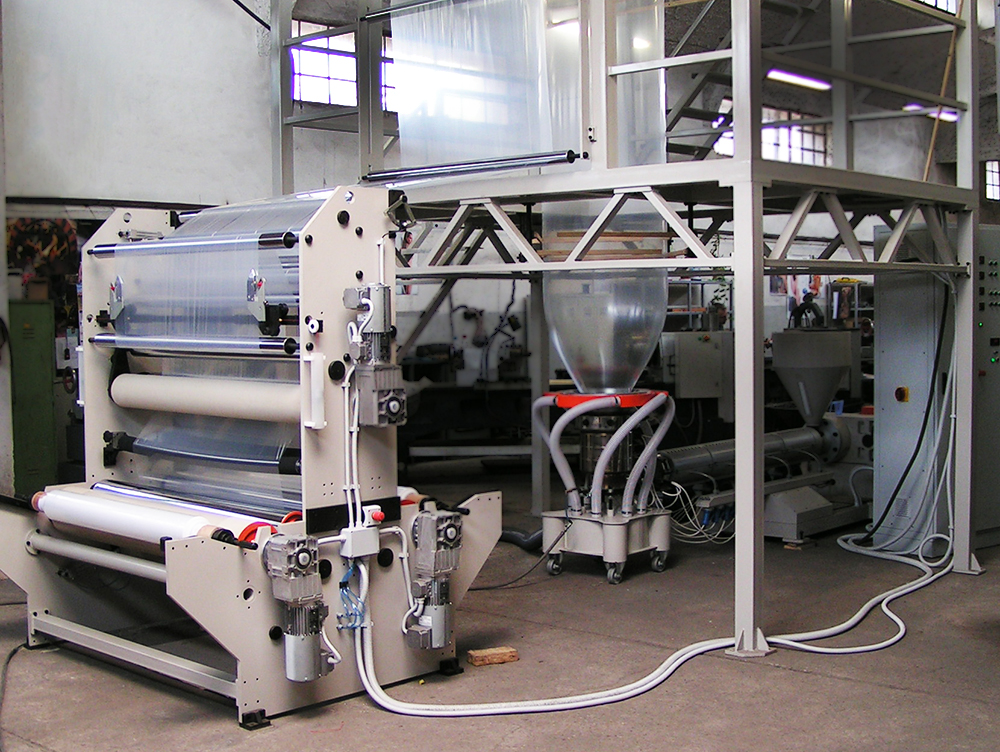

Схема основных стадий процесса экструдии.

В целом процесс получения рукавной полиэтиленовой пленки занимает несколько этапов:

- Сырье в виде полимерных гранул загружается в бункер с помощью пневматических или вакуумных механизмов.

- Под воздействием высоких температур гранулы внутри экструдера плавятся и выдавливаются сквозь узкую щель формующей головки.

- Производится обработка рукава воздуха: внутрь он подается сжатым, а снаружи обдувает пленку потоками, проходящими через кольцо.

- Охлажденный рукав складывается вдвое и с помощью направляющих пластин подается на эластичные приемные валки.

- Пленка наматывается на шпули.

Далее готовое изделие отправляется в зону проверки качества. После этого бобины с пленкой пакуются и передаются на склад.

Схема технологического процесса производства полиэтиленового рукава.

Выбор оборудования для производства

Станок, с помощью которого изготавливают полиэтиленовую рукавную пленку, называется экструдером. Первое решение, которое предстоит принять начинающему предпринимателю – выбрать страну изготовителя. Основные поставщики техники, представленной на рынке – РФ, КНР, и США.

- Отечественные агрегаты – самые доступные по цене. Но пока российские станкостроители не зарекомендовали себя как надежные партнеры. В отзывах на оборудование потребители часто упоминают различные сбои в работе и ошибки в ПО,

- Техника из США – самая высокотехнологичная и надежная. Но у нее есть ряд минусов. Во-первых, высокая стоимость. Во-вторых – сложность в эксплуатации, требующая специальной подготовки оператора. В третьих, такие станки работают только с определенными марками сырья, что тоже удорожает себестоимость продукции.

- Станки из Китая стоят выше, чем российские аналоги. Но они отличаются большей надежностью, чем отечественные, и менее сложны в обслуживании и эксплуатации, чем американские. Кроме этого, у них нет столь жестких требований к исходному сырью, как у техники из США.

Оптимальное решение для начинающего бизнесмена – закуп оборудования китайского производства. Тем более, что у КНР и России давно налажены связи, на отечественном рынке компании из Поднебесной представляют официальные дилеры, налажена система сервисного гарантийного и постгарантийного обслуживание. Налаженные логистические цепочки позволяют избежать длительных простоев, в случае, если требуется замена узлов и деталей.

При выборе модели станка, предварительно стоит составить список вопросов, позволяющих оценить качество оборудования и его рентабельность. Оценку проводят по следующим параметрам:

- Габаритные размеры. От них зависит возможность размещения агрегата в производственном помещении. Особое внимание необходимо уделить размерам по вертикали. От высоты зоны захолаживания зависит производительность станка. Если этот параметр ниже оптимального, возможна склейка слоев пленки на валах из-за недостаточного остывания.

- Конфигурация – преимущество стоит отдавать модульным конструкциям, позволяющим, в случае необходимости, осуществлять замену узлов.

- Способ крепления оборудования. Анкерный метод позволяет уменьшить размер и вес эстакады.

- Удобство эксплуатации. Чем более просто аппарат в обслуживании и чем комфортнее оператору работать, тем выше будет производительность.

- Длина пути пленки – от этого параметра также зависит надежность и устойчивость конструкции и простота технологического процесса.

Выбор станка зависит и от поставленных целей. Так, для выпуска термоусадочной или пищевой пленки достаточно простого аппарата типовой комплектации. Для изготовления многослойного рукава может потребоваться соэкструдерная установка.

Обзор станка для производства рукавной пленки

Экструдер CH-E600 действует по принципу выдувания пленки с раздувом. При этом ориентация полимеров происходит как внутри установки, так и после выхода изделия из рабочей зоны. Это позволяет получить материал с двухосными свойствами, что повышает универсальность оборудования. Станок CH-E600 оснащен одношнековым экструдером. Стационарная спиральная фильера с нижней подачей позволяет получить пленки с высокой степенью вязкости и прозрачности.

Башня установки CH-E600 оснащена прижимными эластичными роликами и складную раму. С их помощью пленочный пузырь сплющивается. При этом рама сконструирована таким образом, что соприкасается с полимером выше линии захолаживания. Это позволяет удерживать пузырь в стабильном состоянии, что препятствует собиранию пленки. Контроль полимерной сферы осуществляется системой прижимных валков и планок из алюминия и твердых сортов древесины. Конструкция предусматривает максимально точное совмещение воздуходувного кольца, рамы и роликов, что исключает образование складок.

Технические характеристики экструдера CH-E600:

|

Мощность двигателя |

11 кВт |

|

|

Напряжение в сети |

380 В |

|

|

Частота |

50 гЦ |

|

|

Мощность нагревающего узла |

18 кВт |

|

|

Сырье |

HOPE, LOPE, LLDPE |

|

|

Производительность |

25-38 кг/час |

|

|

Размер готовой пленки |

Ширина max |

600 мм |

|

Толщина |

0.008-0.012 мм |

|

|

Диаметр |

Головок |

60, 80, 120 мм |

|

Выдувного кольца |

620 мм |

|

|

Шнека |

50мм |

|

|

Пропорции длины шнека к диаметру |

28:1 |

|

|

Скорость вращения шнека |

10-80 об/мин. |

|

|

Ширина намотки |

700 мм |

|

|

Габариты |

4500 х 2000 х 4200 мм |

|

|

Вес |

1800 кг |

|

|

Опциональные функции |

Система автоматической или механической смены рулонов |

|

|

Количество постов 1- 2 шт. |

||

Система управления скомпонована в шкафу электрооборудования, где оператор легко может отслеживать и регулировать необходимые технологические параметры. Опционно станок CH-E600 может быть оснащен сенсорным экраном для настройки и контроля производственного процесса.