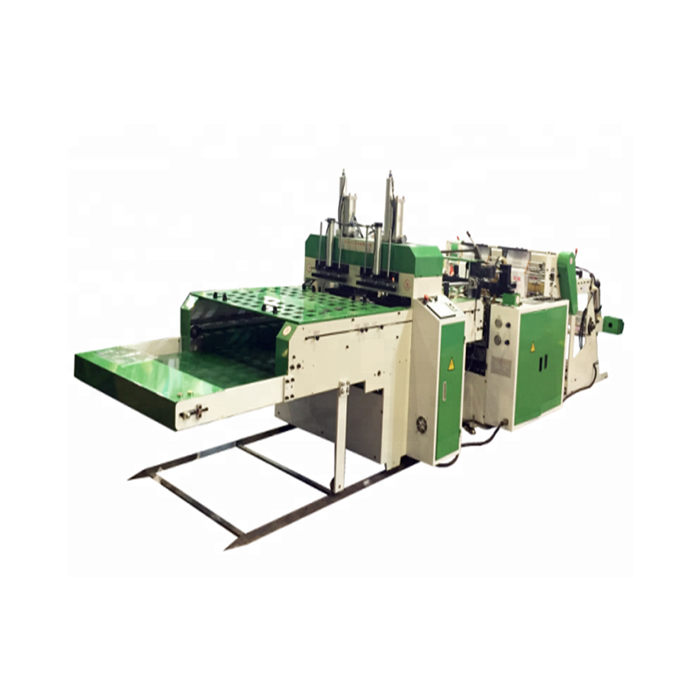

В кустарную технологическую линию по выпуску сумок из полиэтилена входят несколько станков: для изготовления пленки, размотки рулона, прессования заготовок, вырубки ручек и для упаковки. Все агрегаты, кроме экструдера, расплавляющего полиэтиленовые гранулы, можно заменить одним автоматическим пакетоделательным станком непрерывного производства.

Выбор оборудования для производства

«Майка» — один из самых популярных видов упаковки. Ее используют как сумки для временного хранения и расфасовки продуктов.

Плюсы изделий:

- прочные, выдерживают высокие нагрузки;

- занимают немного места при хранении;

- вместительные, за счет складки на дне;

- могут быть дешевыми носителями рекламы.

От выбора оборудования для производства пакетов «майка» зависит качество и себестоимость изделий. На многофункциональных станках можно изготовить сумки любой конструкции – с вырубными или петлевыми ручками, используя сырье разного вида — полиэтилена высокого и низкого давления (ПВД и ПНД), комбинированные упаковки из полимера и бумаги.

У всех агрегатов, вне зависимости от видов производимой продукции, есть общие узлы:

- размотчики;

- модули для продольного разделения поступающей пленки;

- фиксаторы;

- регулировщики натяжения;

- модули формовки;

- утилизации обрезков;

- подачи в сварочную зону с модулем спайки;

- транспортировки к зоне упаковки и штабелирования.

При приобретении оборудования необходимо учитывать мощность агрегата, производительность, возможность работать с сырьем разного вида и выпускать упаковки различных размеров. Наиболее востребованы изделия 28х50, 36х60 и 40х70 см. Еще один обязательный параметр, влияющий на выбор станков — габариты.

В технологическую линию также должен входить, как необходимое устройство, экструдер, и дополнительное — печатная машина, для нанесения изображений на пленку. Все устройства должны сочетаться между собой. К тому же устанавливать их нужно так, чтобы в цехе хватило места для обслуживания и складирования готовой продукции.

Сырье для производства пакетов «маек»

Для изготовления полиэтиленовой пленки используют полимерные гранулы первичной или вторичной переработки. При выпуске упаковки, предназначенной для продуктов, применяют ПВД — полиэтилен высокого давления. Для пакетов, которые не будут контактировать с пищей, используют сырье вторичной переработки — пластиковые зерна, сформированные из отходов пленки, мешков, бутылок и подобной продукции, вышедшей из употребления.

Прочность пакетов зависит от качества сырья. Пленка из высококачественного ПВД выдерживает большие нагрузки на разрыв и растяжение.

Технология изготовления пакетов майка

Производственный цикл начинается с загрузки экструдера. Полимерные гранулы ссыпают в бункер, где их захватывает вращающийся шнек. Он проталкивает их в обогреваемый цилиндр (температура в камере 180 – 240°C). Там сырье расплавляется, продавливается через фильеру. Формируется полиэтиленовая пленка в виде рукава (трубы) и поступает на устройство для охлаждения, где ее раскатывают валиками. При выпуске цветного полиэтилена в бункер экструдера добавляют краситель.

Если планируется выпускать пакеты с изображением, в технологическую линию включают дополнительное оборудование — флексографический станок. Его заправляют специальной краской на спиртовой основе, для увеличения вязкости. После нанесения изображения пленку снова сматывают.

Только потом рулоны устанавливают в модуль подачи пакетоделательного станка. Там их разматывают, разделяют на полосы, и вновь сматывают. Обрезки утилизируются и поступают на вторичную переработку.

Пленку выпрямляют, фиксируют, создавая поверхностное натяжение, формируют шаблоны будущего изделия, и закладывают складку на дне. Заготовки поступают в клеймовочный пресс, или подаются в модуль для вырубки ручек.

Следующий этап — запаивание края с помощью нагревательного элемента.

Готовые изделия, расфасованные по пачкам, перемещают в зону для упаковки в автоматическом режиме.

Оптовая цена пакетов «майка» зависит от технологии производства и типа полимерных гранул. У изделий без изображения себестоимость ниже.

Обзор станков для производства пакетов с ручками

Все автономные станки, изготавливающие упаковку «майка» из полиэтилена, имеют встроенный модуль для резки и сварки донных швов. Агрегаты монтируются в технологическую линию, дополненную экструзионными и флексопечатными устройствами.

CH-M450x2

Габаритные размеры высокоскоростного пакетоделательного агрегата — 7×1,6×1,8 м.

Пакеты выпускаются двумя потоками, максимальная производительность устройства — 600 шт. /мин. Этот станок целесообразно использовать для изготовления пакетов «маек» с цветным изображением.

После размотки раздающим валом пленка сразу же натягивается и надежно фиксируется. Позиционирование обеспечивает фотоэлектрический датчик, специально установленный для считывания цветной метки.

В устройстве одновременно объединены 2 процесса, для которых используется термической воздействие. Подвижный вертикальный нож на подпружиненном механизме производит нарезку на заготовки, в это же время формируется дно предыдущего пакета с помощью термической сварки.

Затем заготовки группируются — по 5 – 10 шт., в зависимости от толщины пленки. Пачки втягивают в зону высекания, под штамповочный пресс вертикальной конструкции на пневмоцилиндрах. Далее пакеты перемещаются на упаковочный стол. Обрезки сбрасываются в отверстия между секциями.

Длина выпускаемых изделий — 300 – 600 мм, ширина — 200 – 400 мм. Для заправки агрегата используют рулоны с пленкой 0,008 – 0,1 мм.

Для отслеживания работы приводов, кроме сварочного модуля, установлен программируемый логический контроллер. Для контроля за узлом сварки швов установлен ПИД-регулятор.

Все данные выводятся на цветной сенсорный экран. Через него также задают скорость процесса и параметры изделий. При сбоях в работе станок блокируется с помощью аварийной кнопки.

DZBY-500

Программируемый станок DZBY-500 используется для выпуска пакетов типа «майка» и прямоугольной формы. Производительность — 30 – 120 шт./мин., максимальная длина изделий — 1000 мм.

Этапы технологического цикла:

- В операционную зону одновременно втягиваются 2 рулона пленки. Минимальная толщина — 0,008, максимальная — 0,15 мм.

- Сырье поступает к параллельно установленным разматывателям.

- Провисание предотвращают бамбуковые шторки, втягивание происходит за счет шаговых моторов.

- Выравнивание и фиксация полотна происходит на двухуровневой платформе.

- На следующем этапе производится перфорация нагреваемым ножом.

- Затем заготовки поступают в модуль с прессом для вырубки ручек — вид готового изделия зависит от заданной программы.

- Сборка пакетов проходит одновременно на 2 линиях, затем готовые изделия сматываются в рулон.

Габаритные размеры DZBY-500 — 3,4х1,3х1,7 м. Мощность агрегата — 7 кВт.

В комплектацию входят:

- программируемый логический контроллер для отслеживания рабочих процессов;

- частотный преобразователь — благодаря нему можно менять производительность;

- оптические датчики позиционирования.

Все данные вводятся через цветной сенсорный экран. С его помощью оператор может отслеживать все этапы цикла.

У пакетов «майка», изготавливаемых на автоматизированных высокоскоростных станках, швы полностью герметичны. Эти изделия многоразового использования отличаются стойкостью к изнашиванию.