Загрязнение окружающей среды к концу ХХ века достигло катастрофических масштабов. Огромный ущерб нанесли отходы пластика. Возникла необходимость замены вредного материала на биоразлагаемый.

Экологические полимеры появились в 1980 – 90 годах, но синтезировать их начали еще в 1960-х. Из них изготавливают стаканчики, бутылки, посуду, медицинские приборы и пакеты. Изделия не выделяют токсины при нагревании и охлаждении, не оказывают вредного воздействия на человека.

Для производства эко пакетов используют продукты, в основе которых углеводы: хитозан, полимолочная кислота, капролактон. Но самый распространенный вид сырья — модифицированный крахмал.

Что такое экологический пакет?

Предлагая заменить тару из пластика на упаковки из биоразлагаемых веществ, подчеркивают положительные свойства новых материалов — быстрое разложение под воздействием внешних факторов: ультрафиолета, воды, воздействия почвенных бактерий и т. д. Но это просто рекламный трюк.

При изготовлении эко пакетов используют различные ингредиенты. Перед приобретением обязательно нужно посмотреть, что написано на упаковке:

- D2w. Компонент ускоряет трансформацию полимеров. Но когда фрагменты пластика попадают в почву, то превращаются в микропластик. К тому же такая упаковка не перерабатывается.

- Компостируемые. Основа сырья — крахмал, картофельный, кукурузный, из сои. Попадая в естественную среду, пленка разлагаются на неорганические соединения, диоксид углерода, воду. Токсичные отходы не образуются. Но для утилизации необходимы особые условия — безвоздушная среда.

- PLA или ПЛА — полилактид. Полиэфир на растительной основе. Используется для производства одноразовых стаканчиков, чайных пакетиков и товарной тары, разлагается при компостировании.

Наиболее качественные пакеты, распадающиеся под воздействием естественных факторов, делают из натурального биоразлагаемого перфторалкоксидного полимера, ПФА или PHA. Но этот материал наиболее дорогой, поэтому большие партии упаковок изготавливают из смеси полимеров с биоразлагаемыми добавками.

Технология производства экологических пакетов

Оборудование желательно размещать вне спальной зоны, чтобы высокий уровень шума не мешал окружающим. Для организации цеха и монтажа станков понадобится помещение не менее 200 м2, с высоким потолком — от 3,5 – 3,7 м.

Описание технологического цикла:

- Экструдирование. Сырье смешивают в определенном порядке: сначала нагревают крахмальную основу, затем добавляют расплавленные полимеры и добавки.

- Пластичную массу подвергают пластификации: проводят формовку, протягивая через тонкостенную насадку методом пневматического растяжения. Получается рукав, который охлаждают и растягивают, а затем сматывают в рулоны.

- Программируемые пакетоделательные машины в автоматическом режиме проводят выкройку заготовок, формирование дна и запайку швов с помощью нагрева или прессовки. Затем вырубается выемка майки (или привариваются ручки).

- Изделия подают в упаковочную зону, проводят нарезку — отсекают полотно нужной длины, и сматывают в рулоны, или складируют отдельные пакеты в пачки.

Если выпускают пакеты с логотипами или картинками, то в технологическую линию устанавливают дополнительное оборудование — флексографическую машину. Для улучшения адгезионных характеристик материала, поверхность пленки активируют коронным разрядом. В дальнейшем шероховатые волокна обеспечивают прочное сцепление с краской, рисунок не стирается.

Сырье необходимое для производства

Биоразлагаемую упаковку изготавливают из смеси нескольких компонентов. Но 50% от основной массы занимают натуральные вещества.

Наиболее часто используют:

- полипропилен;

- безвредные пищевые добавки;

- кукурузный крахмал.

Для снижения себестоимость маисовый крахмал заменяют картофельным. Изменение состава незначительно отражается на качестве готовых изделий — они быстрее распадаются при температурных перепадах.

Обзор станков для производства эко пакетов

В технологическую линию для изготовления биоразлагаемых упаковок входят агрегаты различных типов. Первым устанавливают экструдер.

CH-E600

Для плавки полимеров чаще всего приобретают выдувной одношнековый экструдер CH-E600. При установке операционного узла с сенсорным экраном возможность отслеживания процессов облегчается. Модуль управления находится в отдельном шкафу, что повышает безопасность работы. Оператор наблюдает за температурой в камерах пластификации (расплавления) и может регулировать силу тока в каждой из 6 прогреваемых зон.

Бункер расположен в нижней части устройства. Пластичная масса поднимается и продавливается через спиральную фильеру, что позволяет получить прозрачный полимерный пузырь с оптимальной вязкостью. Он поступает в узел, состоящий из сжимающей рамы и прижимных роликов. Пузырь «схлопывается», образуя рукав, который на следующем этапе сматывается в рулон.

Максимальная толщина пленки — 0,12 мм, минимальная — 0,008 мм, ширина — 600 мм.

С помощью экструдера CH-E600 можно изготавливать материал марки HDPE / LDPE / LLDPE. Производительность агрегата — 45 – 50 кг/час. Пленка, выпускаемая на этом оборудовании прозрачная, имеет хорошую усадку, высокую прочность, блеск, подходит для нанесения изображений.

В комплектацию экструдера CH-E600 входят:

- двигатель с частотным преобразователем скоростных режимов и ременной передачей;

- цилиндрическая камера;

- шнековый винт;

- съемная матрица для изменения размеров рукава.

Агрегат легко совместить с намоточными станциями.

CH-F4-600

Для производства эко пакетов с изображениями целесообразно приобрести четырехцветный стековый флексографический станок CH-F4-600 для двусторонней печати. Устройство позволяет наносить изображения на материалы различного вида: на нетканые, бумагу, алюминиевую фольгу, РР, HM, BOPP, LDPE и HDPE.

Характеристики CH-F4-60:

|

Производительность (м/мин) |

10-80 |

|

Диапозон по длине (мм) |

100-191 |

|

Диапозон по ширине (мм) |

560-600 |

|

Мощность (кВт) |

9,8 |

|

Габаритные размеры (мм) |

4200x600x2400 |

По конструкции CH-F4-600 — это пресс. Блоки печатных станций расположены друг над другом. Каждый заправляется водорастворимыми быстросохнущими чернилами, и наносит один цвет. Впрыскивание красителя — автоматическое.

Равномерную подачу материала обеспечивает высокоточный регулятор постоянного напряжения со встроенным ЖК дисплеем и индикатором. При необходимости снизить скорость печати активируется магнитный порошковый тормоз. За подъем и опускание печатных цилиндров отвечает пневмоустройство. Краску распределяет анилоксовый цилиндр.

После нанесения изображения полотно подается в термокамеру для просушивания. Быстрое высыхание краски обеспечивает направленный воздушный поток, формируемый лопастями вентилятора. Материал с изображением вновь сворачивается в рулон.

Для отслеживания технологических процессов стековый пресс оснащают операционным экраном с цветным сенсорным монитором и логическим контроллером с широким функционалом. Достаточно один раз ввести программу, и она остается в памяти.

В комплектацию станка CH-F4-600 входит датчик позиционирования пленки. Это устройство позволяет повысить производительность. Материал точно фиксируется на валу, что помогает совместить печатные формы каждой секции. Количество отпечатков задается через сенсорный экран. По окончании технологического цикла, или при сбое программы, устройство отключается автоматически.

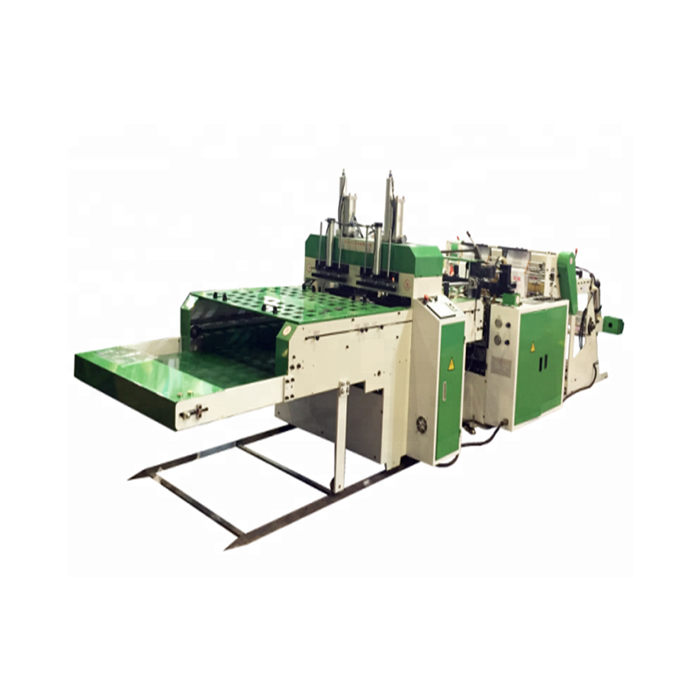

CH-M450x2

Двухручьевой станок для непрерывно-поточного производства выпускает пакеты типа «майка» Диапазон изделий по ширине — 200 – 400 мм, по длине — 300 – 600 мм. Пакетоделательную машину заправляют пленкой 0,008 – 1 мм толщиной. Производительность агрегата — 600 шт./мин.

Этапы технологического цикла:

- Размотка рулонов и фиксация раздающим валом.

- Подача к модулю резки. При прохождении в операционную зону пленка натягивается и поступает к фотоэлектрическому датчику для позиционирования. Если уже нанесен принт, то фиксация станет более точной.

- Нарезка заготовок осуществляется вертикальным подвижным ножом. При этом термическая сварка формирует дно предыдущего пакета.

- На следующем этапе складывают заготовки и группируют. Пачки поступают на штамповочный пресс, где высекают ручки. Отходы сбрасываются между секциями.

- Готовые изделия поступают в упаковочную зону.

Для регулировки работы приводов станок CH-M450x2 оснащен программируемым логическим контроллером. Встроенный ПИД-регулятор позволяет оптимизировать сварочный процесс. Для ввода программ и отслеживания технологического процесса установлен операционный узел с цветным сенсорным экраном.

При выборе оборудования для производства эко пакетов необходимо учитывать совместимость отдельных станков. Основные характеристики для монтажа технологической линии: производительность и ширина рулона с пленкой для заправки устройств.