Реклама — это двигатель торговли. Предлагая свою продукцию, крупные компании и частные предприниматели заказывают упаковку с фирменными логотипами. Для нанесения изображения используются различные технологии: офсетная, шелкография, тиснение и флексография. Применение последней снижает себестоимость готовых изделий. Флексографические станки для печати логотипов можно установить, как стационарные агрегаты, или использовать для комплектации производственных линии при производстве экологичной упаковки.

Технология изготовления бумажных пакетов

Станки с программным управлением помогают повысить скорость выпуска и уменьшить процент выхода бракованной продукции. Автоматическая настройка дает возможность менять скорость склейки и матрицу конвертирования без остановки агрегатов, что позволяет быстро переходить с одной программы на другую, и изготавливать до 8 вариантов моделей пакетов на одной производственной линии.

В автоматическом режиме происходит:

- подача бумаги в форме рулона;

- разматывание;

- вырубка заготовки;

- промазывание соединяемых кромок выкройки клеем;

- печать рисунка;

- усиление боковой кромки, если это предусмотрено производственным процессом;

- формовка дна;

- позиционирование и совмещение заготовок;

- склейка (одинарная или усиленная);

- складирование для предпродажной подготовки.

Для установки клапана или отверстий для ручек-веревок, не обойтись без приобретения специальных станков.

Основной агрегат производственной линии, на котором происходит раскрой и соединение заготовок, укомплектовывают тремя типами узлов. Если для выпуска бумажных пакетов вводят только одну стандартную программу, достаточно общего модуля. Когда изготавливают упаковки различных размеров, то необходимо приобретать оборудование с функцией настройки. Если планируется изменять не только размеры, но и форму изделий, использовать макеты, изготовленные по индивидуальным проектам, то понадобится станок с персонализированным модулем.

Технология печати логотипа на бумажном пакете

Флексопечать снижает себестоимость продукции. Это метод не требует длительной подготовки. Для переноса изображения на поверхности больших размеров целесообразно использовать секционные станки, для печати на пластике — планетарные, а для печати на материалах, устойчивых к растяжению, применяют ярусные.

Общий принцип работы печатного устройства:

- На барабан станка надевают гибкую печатную форму с выпуклым рисунком (для каждого цвета разрабатывают собственную матрицу).

- Наносят на выступающие элементы жидкую краску. Поскольку места для пробелов ниже по высоте, то на них краситель не попадает.

- Материал подают в печатную секцию.

- Они прокатываются по форме с краской с помощью прижимного валика.

- На выходе получают одноцветный рисунок.

Для изготовления бумажных пакетов с красочным логотипом производственные линии укомплектовывают флексографической печатной машиной с несколькими печатными секциями — от 2 до 4. Тогда за один прогон можно получить многоцветный логотип.

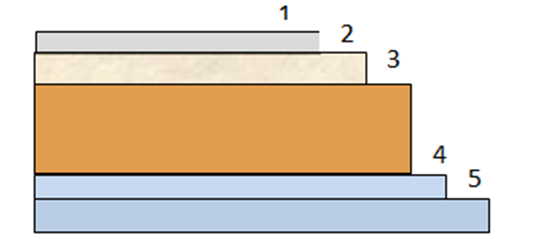

Специальная полимерная пластина для флексографической печати состоит из следующих слоев:

- Полиэфирной защитной пленки.

- Покровного слоя.

- Полимерного нанесения с высокой фоточувствительностью.

- Адгезионного противоореольного слоя.

- Основы.

Фотополимерные пластины обрабатываются одним из способов: аналоговым или прямого лазерного маскирования. В первом случае изображение переносят с фотоформы на основу из полимера, во втором — рисунок сразу наносят лазером, пропуская этап экспонирования.

Плюсы флексографии:

- возможность совмещения процесса с ламинированием, фальцовкой и тиснением;

- высокая производительность;

- низкая себестоимость;

- нанесение рисунка на изделия любых размеров.

При разработке дизайна логотипа следует учитывать недостатки метода: невозможность печати изображений с мелкими деталями — они просто не будут видны или расплывутся, и отсутствие технологических стандартов. Матрицы приходится изготавливать самостоятельно.

Выбор оборудования для печати изображений на бумажном пакете

При приобретении станков для производства бумажных пакетов с логотипом, необходимо учитывать, какие задачи придется решать в процессе изготовления. В первую очередь, с каким материалом придется работать — для упаковок из сырья высокой плотности рекомендуется приобретать ярусные агрегаты. Если плотность материала низкая или средняя — до 200 г/м2, то лучше остановиться на более универсальных секционных установках.

Обращать внимание стоит на следующие характеристики оборудования:

- ширину печати и диапазон по длине;

- какими красками можно заправлять — УФ-отвержения, водными, спиртовыми;

- тип сушки — одноламповая или двухламповая;

- скорость печати.

Также следует выяснить, какой системой смены заказа укомплектовано печатное устройство. В агрегатах с выдвижной конструкцией печатного узла все части станка замещают последовательно — длительность процесса занимает от 15 до 20 минут. В секционной флексографической машине снять старую и установить новую печатную форму и сменить краситель можно в течение 5 минут, полностью заменив секцию.

Обзор станков для печати логотипов на бумажных пакетах

Флексографическими агрегатами можно укомплектовать производственную линию, или установить как стационарные устройства для переноса рисунка на готовую упаковку.

LY-YSJ02-800

Универсальный агрегат для одноцветной печати. Используется для нанесения логотипов на пакеты из бумаги различной плотности, пластика, нейлона, а также на картонные коробки.

Основные характеристики устройства: максимальная ширина и длина печати — 650 мм и 1300 мм соответственно; толщина пластины — 4-5 мм. Для работы требуется напряжение 220/380 В.

Аккуратное нанесение красителя и равномерное высыхание обеспечивает ракельная система с одним валом, матрицы можно использовать многократно.

На последнем этапе упаковка с напечатанными логотипами поступает на приемный стол. Для ускорения высыхания, по предварительной заявке, устройство можно укомплектовать сушильным мини-тоннелем. Такое дополнение снижает процент брака — краска будет высыхать равномерно.

ASY-600A

Скоростная флексографическая машина ярусного типа для нанесения двухцветных графических изображений высокого качества на материалы различных видов: пленку, фольгу и бумагу. Ширина печати — 550 мм, скорость — 10 – 70 м/мин. Для сушки материалов установлены электрические тены. Погрешность печати минимальная — ± 0,2 мм. Материал подают в рулонах.

Точная система подачи чернил с низкой вязкостью, гибкие печатные формы из резины или фотополимера. Агрегат прост в обслуживании, контроль качества осуществляется логическими контроллерами. Выход брака минимален.

При заказе оборудования для изготовления бумажных пакетов с логотипом цену необходимо уточнять заранее.