Для улучшения экологической обстановки производители постепенно вводят новые технологии. Одна из инноваций – биоразлагаемая упаковка, созданная на основе полиэтиленового сырья, в которое вводится деградант. Качества оксо-биоразлагаемого пакета сравнимы с обычной пластиковой тарой. Пакет остается герметичным, прозрачным, достаточно прочным, влагоустойчивым. Естественная утилизация материала занимает всего 1-3 года.

Технология производства биоразлагаемых пакетов

Производство биопакетов состоит 3 этапов:

- Изготовление полимерной пленки – экструзия. Аппарат расплавляет полиэтиленовые гранулы, добавляет в смесь деграданты. Современные станки изготавливают материал, используя давление воздуха, которое формирует пузырь, или литье. В результате получают рукав/листы из пластика, необходимых толщины и размеров. Можно приобрести станок, оснащенный дополнительными опциями – соединение шва, снятие статического заряда с поверхности.

- Часто выпускают пластиковые пакеты с изображениями. Обычно красочные рисунки необходимы для рекламы компании. Оттиски делают флексографической машиной для печати при промышленном выпуске упаковки, а также при тиражировании небольшими партиями в частных типографиях.

- Следующий этап – конвертирование или применение специального оборудования для фальцовки и склейки. В конструкции перфорационные ножи и вырубные прессы, зона подачи и размотки рулонного материала, приема готовой продукции.

В зависимости от формы упаковки применяют дополнительные опции – склейка дна, вырубка ручек, встраивание застежки.

Сырье, необходимое для производства

База для создания оксо-пластика – отходы переработки природного газа и нефти. Технологический процесс практически не отличается от выпуска стандартной пластиковой упаковки. Используется ПНД и ПВД – полиэтилен низкого/высокого давления, который обрабатывается растворами, ускоряющим разложение. Разрушение структуры материала начинается с момента первого использования, когда тара впервые подвергается воздействию природных факторов – кислорода и ультрафиолетового излучения. Поэтому для долгого хранения товаров упаковка непригодна.

Сырье создается на основе полимеров с добавлением присадок d2w – деградантов-катализаторов, ускоряющих разложение пластика на углекислоту, воду и биомассу. Применяют деграданты исключительно в комплексе с первичным сырьем, поэтому разрешено использование тары для пищевых продуктов. В зависимости от количества и свойств добавок получают упаковку с разным сроком разрушения.

Популярность также набирают биопластики, созданные из растительного сырья – кукурузного крахмала, сахара, натурального масла.

Выбор оборудования для производства

Не существует оборудования, созданного только для тиражирования биоразлагаемой упаковки. Для организации бизнеса достаточно надежных станков, которые работают с обычной полиэтиленовой пленкой. Можно приобрести промышленную полуавтоматическую/автоматическую линию или собрать комплект из отдельных модулей. В современных устройствах работа линии программируется. Прежние настройки остаются в памяти электронного блока. Задача оператора сводится к загрузке сырья в экструдер и к приемке биопакетов, сложенных кипами.

Обзор станков для производства биоразлагаемых пакетов

Рассмотрит 3 станка, которые легко монтируются в цельную линию, обеспечивают полный цикл производства.

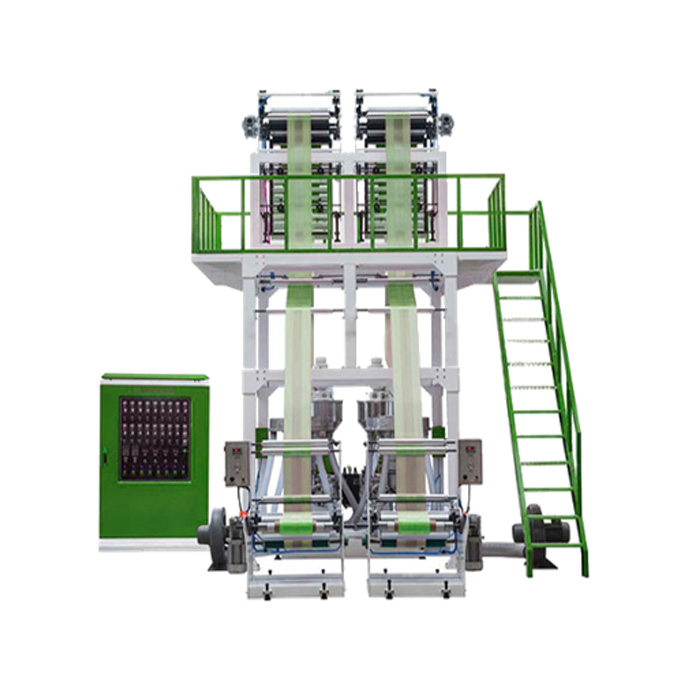

CH-E600

Технология экструдирования сырья станком CH-E600 основана на выдувании пленки. Это универсальный способ получения двухосного материала. Процесс происходит с использованием стационарной фильеры с нижней подачей гранул полимеров и добавок.

Функциональность:

- соприкосновение рамы с трубчатой пленкой чуть выше линии охлаждения;

- отсутствие рисков деформации;

- автоматическое сматывание материала в рулон;

- электронное управление с отслеживанием и регулированием температуры в зонах нагрева;

- возможность встраивания операционного блока с выводом данных на сенсорный экран.

Производительность экструдера достигает 90 кг материала в час. Станок подходит для изготовления пленки типа HDPE, LDPE, LLDPE.

CH-F4-600

Флексографическая машина разматывает рулон полиэтиленовой пленки и одновременно делает оттиск валиками с нанесенной краской. Возможно использование до 4 цветов. Разматывание пленки пневматическим блоком происходит после нажатия оператором кнопки. Предусмотрено точное позиционирование материала на определенной высоте.

Функциональность:

- опция компрессора давления воздуха;

- разматывание в автоматическом/ручном режиме регулятора напряжения;

- оснащение регулятора жидкокристаллическим дисплеем;

- отслеживание процесса фотоэлектрическими датчиками;

- просушка полотна с печатью горячим воздухом;

- автоматическое сматывание рулона.

Логистический программированный контроллер вынесен в отдельный блок, оснащенный вентиляционной системой. Для удобства оператора предусмотрена опция – встраивание сенсорного дисплея, на который выводится информация о работе флексографического станка.

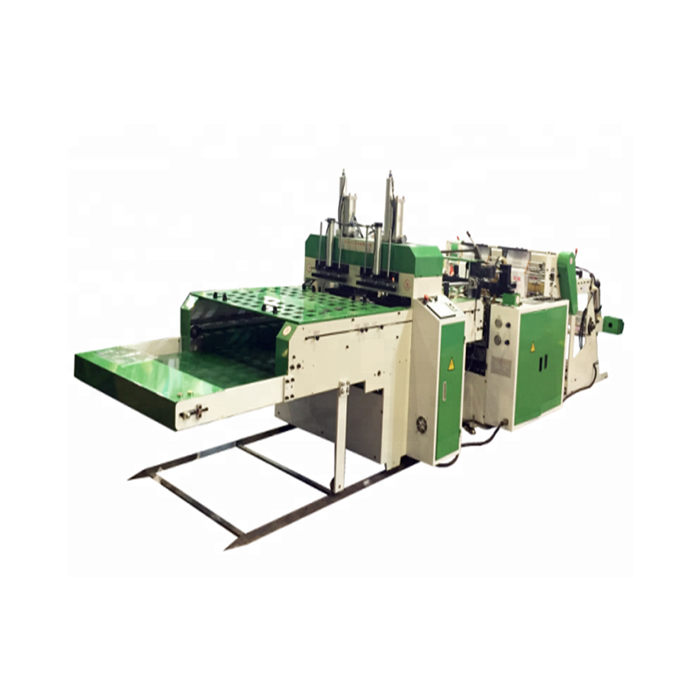

CH-M450x2

Высокоскоростная пакетоделательная машина обеспечивает непрерывно-поточное тиражирование упаковок в форме «майки». В конструкции станка 2 потока, что существенно повышает производительность.

Функциональность:

- разделение зоны размотки, оснащенной одним валом, на 2 ручья;

- удержание нужной высоты пленки пневматическими цилиндрами;

- частотный инвертор, регулирующий скорость непрерывной подачи материала;

- использование фотодатчиков для контроля метки;

- герметизация швов нагревательными элементами;

- прием готовых пакетов пневматическими фиксаторами;

- вырубка ручек;

- сборка отходов для повторной экструзии.

Для контроля температурного режима сварки имеется специальный регулятор ПИД. Введение настроек выполняется оператором через сенсорный дисплей с удобным интерфейсом. Присутствует аварийная кнопка блокировки процесса при техническом сбое.