Производители все чаще выпускают биоразлагаемые пакеты из бумаги. Преимущества одноразовой упаковки заключаются в быстрой утилизации и безвредности отходов для экологии, в простой технологии. Для выпуска больших объемов продукции лучше приобрести новое оборудование, рассчитанное на полный цикл производства.

Технология производства биоразлагаемых Эко-пакетов

Причина безопасности биоразлагаемых пакетов кроется в составе сырья. Иногда в производстве используется смесь полимеров с натуральными веществами, в которой доля органики составляет не меньше 50%. Но традиционно ЭКО-тару выпускают из древесного волокна, получая безопасную для окружающей среды крафт-бумагу.

Полный технологический процесс включает этапы:

- Экструдирование – производство бумажного листа.

- Фальцовка. Заготовки обрезают до нужного размера. Обрезки материала отправляют на вторичную переработку. У полученных заготовок склеиваются дно и края. Пакеты просушиваются и охлаждаются.

- Упаковка бумажной продукции в кипы.

Современные линии производства ЭКО-пакетов можно собрать из отдельных станков или приобрести автоматическую универсальную линию с программируемым оборудованием.

Выбор оборудования для производства

Классическая линия включает несколько модулей, необходимых для производства тары из бумаги. Намного проще приобрести полуавтоматическое или автоматическое оборудование, выполняющее полный цикл. В цепочку встраиваются:

- экструдер для создания бумажной массы, формирования и просушки полотна;

- станок для фальцовки пакетов и склеивания швов.

Если предполагается выпуск одноразовой тары с логотипом, в линейку агрегируют печатный станок.

Производство сырья – трудоемкий процесс, который окупается при промышленных масштабах. В небольших компаниях обычно изготавливают ЭКО-пакеты из уже готового сырья, смотанного в рулоны или собранного кипами. В этом случае производственная линия должна включать следующие модули:

- размоточный узел, который подает бумажное полотно;

- блоки для поперечной/продольной проклейки слоев бумаги;

- модуль вырубки для нарезки и фальцовки заготовок;

- блок перфорации;

- модуль резки элементов;

- блок продвижения и резки рукава;

- транспортеры и приемники готовой продукции.

Современные машины выполняют все необходимые операции, затрачивая минимум времени на производство.

Обзор станков для производства биоразлагаемых ЭКО-пакетов

Популярность производства биопакетов растет, благодаря несложной технологии и быстрому разложению тары. Для встраивания в линейку можно использовать предлагаемые ниже полуавтоматические/автоматические станки.

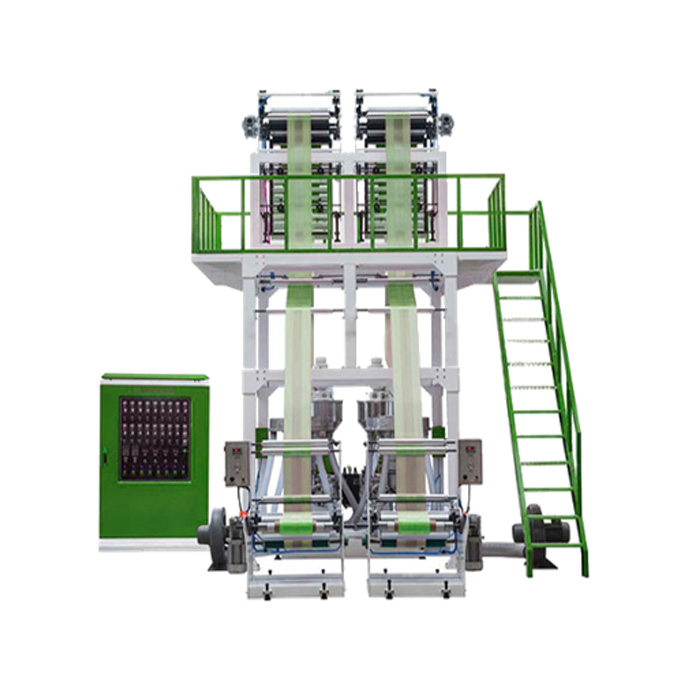

CH-E600

Назначение станка – экструзия полиэтиленовой пленки на основе раздува. Технология позволяет на выходе получить материал с двухосными качествами. В конструкции одношнековое оборудование со спиральной фильерой и нижней подачей. Пленка, изготовленная CH-E600, оптимально вязкая и прозрачная. В процессе пленочный рукав прижимается роликами и складывающейся рамой, положение пленочного пузыря стабилизируется, что исключает риски образования складок.

При производстве однослойного материала стабильность пленочного пузыря обеспечивают древесные рейки – достигается точное совмещение схлопывающейся рамы, матрицы, прижимных роликов. Готовый продукт автоматически сматывается в рулон.

Функциональность:

- производство – HDPE/LLDPE/LDPE;

- производительность в час – 85-90 кг;

- мощность двигателя намотки – 1,1 кВт;

- мощность охлаждающего вентилятора – 1,5 кВт;

- ручная замена фильтра, формирование фальца;

- параметры пленки – ширина до 60 см, толщина 0,01-0,1 мм;

- намотка однопостовая.

Габариты – 5,0 х 4,8 х 3,2 м, масса 3,5 тонны.

Электронное управление вынесено в отдельный модуль. В процессе оператор отслеживает показания, регулирует температурный режим в зонах нагрева. Предусмотрена возможность установки сенсорного цветного дисплея с расширением опций.

CH-F4-600

Флексографический промышленный пресс для получения 4-х цветного оттиска. Используется roll-to-roll – технология разматывания и подачи пленки в операционную зону с нанесением печати и сматыванием в рулон.

В конструкции подъемник, оснащенный пневматическими цилиндрами. Для локализации материала на необходимой высоте достаточно нажатия единственной кнопки. Предусмотрена опция воздушного давления. Присутствует выбор ручного/автоматического режима цифрового регулятора постоянного напряжения. Цвета используются в комплексе или частично. Для каждой краски имеется отдельная секция. Отпечатанное пленочное полотно просушивается циркулирующим горячим воздухом.

Функциональность:

- опция двухсторонней печати;

- датчик позиционирования;

- мощность – 9,8 кВт;

- параметры печати – ширина до 56 см, длина диапазона 19,1-10 см:

- скорость – от 10 до 80 м/мин.

Габариты – 4,2 х 2,4 х 1,6 м, масса 3,0 тонны.

Логический программированный контроллер находится в специальном щитке, оснащенном вентиляцией. Предусмотрена опция сенсорного цветного интерфейса для облегчения настроек.

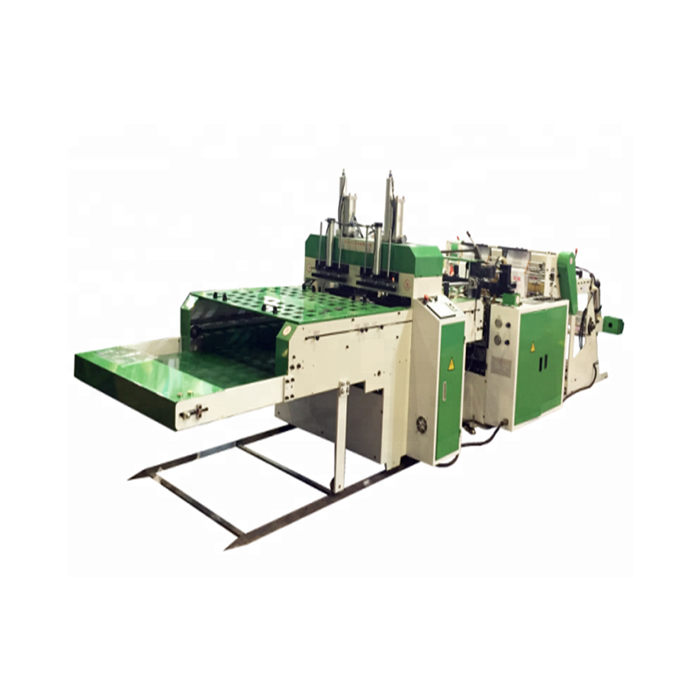

CH-M450x2

Программируемый 2-ручейковый электропневматический станок для непрерывно-поточного выпуска пакетов-«майка» с печатью. Наличие 2 потоков существенно повышает производительность и экономит электроэнергию.

Станция разматывания разделена на 2 секции. Позиционирование и удержание рулонов выполняется пневматическими цилиндрами. Предусмотрены – регулировка скорости подачи частотным инвертором, регистрация метки цветной печати фотоэлектрическими датчиками. При потере метки происходит автоматическое отключение станка. Границы упаковки формируются при помощи герметизации боковых швов нагревательными элементами.

Функциональность:

- параметры пакета – ширина 20-40 см, длина 30-60 см, толщина стенки 0,008-0,1 мм;

- мощность – 18 кВт;

- производительность в минуту – до 600 экземпляров.

Габариты – 7,0 х 1,8 х 1,6 м, масса 2,6 тонны.

Станок оборудован лезвиями для высечки ручек. Отходы производства собираются для повторного производства материала.