Упаковки из полиэтилена широко используются в торговле при хранении и предпродажной подготовке продукции. Но срок годности продуктов в таре из тонкой пленки ограничен 3 – 5 сутками.

Для повышения продолжительности хранения используются разные методы. При самом дешевом — замораживании — продукты частично теряют вкусовые качества. Поэтому в последнее время популярность получила вакуумная упаковка. Благодаря пакетам из плотного полиэтилена с защитной мембраной в полипропиленовом клапане, легко изменить газовую среду внутри пакета. При удалении кислорода снижается скорость окислительных процессов, уменьшается теплопроводность, срок годности продуктов увеличивается.

Вакуумные пакеты стали использовать во всех сферах народного хозяйства. Поэтому потребовалось расширение производства. Организация предприятия окупается в течение 8 – 12 месяцев. Но перед закупкой оборудования необходимо проанализировать рынок сбыта. Для изготовления вакуумных пакетов, используемых для хранения продовольственных и непродовольственных товаров, нужны разные технологические линии.

Технология производства вакуумных пакетов

Упаковки, позволяющие полностью удалять воздух, различаются по видам, функциям и размерам:

-

одноразовые, без клапана, для пищевых продуктов;

-

многоразовые, с клапаном и мембраной — универсальные;

-

рифленые - позволяющие более эффективно удалять воздух из пакета и работающие с большим количеством запайщиков;

-

с застежками разных типов: молния, зип, еврослот;

-

металлизированные, с повышенными барьерными свойствами (для защиты от ультрафиолетового излучения).

При выпуске вакуумных пакетов различных видов используются разные типы станков. Но поскольку основные этапы производственного цикла аналогичные, во всех агрегатах установлены конвейерные линии с однотипными технологическими узлами.

Этапы изготовления вакуумных пакетов:

-

размотка рулонного материала;

-

позиционирование в поперечном направлении;

-

натяжение;

-

складывание — при изготовлении упаковок с молнией, и впайка клапана — при установке клапана;

-

подача в нагреваемый модуль для термосварки;

-

охлаждение швов;

-

подача к зоне складирования (штабелирования).

Обрезки пленки удаляются в автоматическом режиме. Их собирают и передают для вторичной переработки

Выбор сырья

Для изготовления вакуумных пакетов используют многослойные пленки. Такая конструкция упаковок позволяет объединить механические и барьерные свойства различных материалов.

Наиболее популярны сочетания:

- Полиэтилена высокого давления и неориентированного полиамида — ПЭ/ПА. Чем больше слоев, тем прочнее упаковка. Для обозначения при увеличении количества слоев используют повторение символов, например, ПА/ПЭ/ПА/ПЭ и т. д.

- Ламината полиэтилентерефталата ОПА и ПЭ (или ПВД).

- Ламината ориентированного полиамида ОПА и ПЭ. Для повышения прочности, при изготовлении упаковки слои не только спаивают, но и склеивают. Соединяющий слой может достигать 2-3 мкм.

- Сложных композитных материалов: чередуются слои полиэтилена, полиамида и полиолефина.

Самым дорогим сырьем для производства вакуумных пакетов является многослойный материал из сополимера этилвинилового спирта, ПЭ, клеевого состава — адгезива, и неориентированного полиамида — EVOH. У тары из этого материала высокие барьерные свойства, они используются хранения всех видов пищевых продуктов.

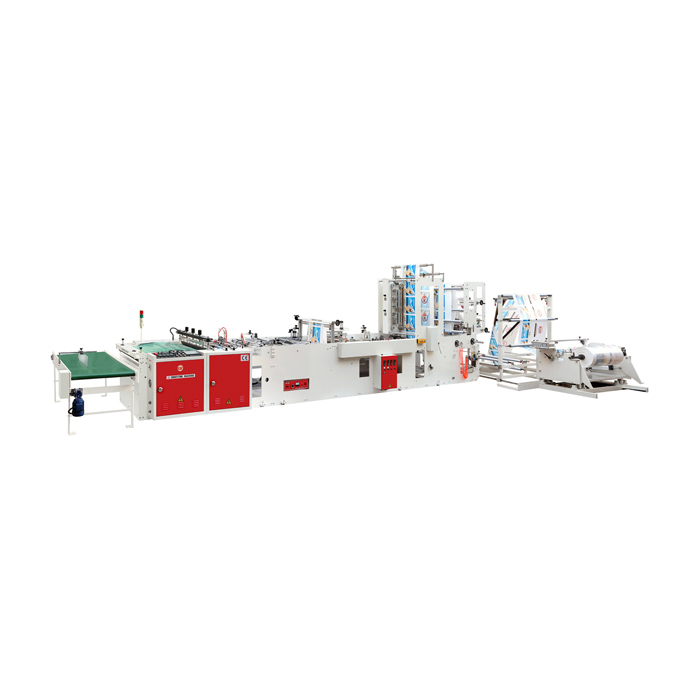

Станки для производства вакуумных пакетов

Технологические линии для изготовления упаковок из плотного полиэтилена представляют собой комплекс из нескольких станков, последовательно выполняющих необходимые операции. Узлы агрегатов постоянно модернизируются. Поэтому при приобретении необходимо уточнить комплектацию.

Разнообразные производственные линии объединяет наличие автоматизированных систем управления, смазки, подготовки и распределения энергоносителей. А для предотвращения сбоев и опасных ситуаций предусмотрено аварийное отключение.

VP-A800

Станок VP-A800 предназначен для выпуска вакуумных пакетов для хранения одежды с односторонним клапаном и молнией. Производительность — 180 шт./ мин., максимальная длина изделия — 800 мм.

Габаритные размеры станка — 9500 х 1800 х 2100 мм, что позволяет устанавливать его в помещении 52 – 602 м, мощность — 5 кВт.

Алгоритм технологического цикла:

-

разматывание рулона;

-

фиксация и автоматическая подача пленки с постоянной скоростью;

-

сварка и отсекание горячим ножом;

-

удаление обрезков;

-

подача готового изделия на конвейерный или приемный стол.

Для заправки агрегата можно использовать пленку: полипропиленовую — обычную (РР), двуосно-ориентированную (BOPP), неориентированную (CPP); полиэтилентерефталатовую (PET) и поливиниловую (PVC). Это позволяет изготавливать пакеты для хранения различной продукции — с односторонним клапаном, для продуктов, для упаковок посылок, для химикатов и т. д.

Оператор задает программу с помощью цветного сенсорного экрана, на него выводятся и операционные данные. Контроль за процессами происходит в автоматическом режиме с помощью логического контроллера, для отслеживания изменения температуры гладильного резака установлен ПИД-регулятор. Благодаря установленным фотоэлементам достигается высокая точность позиционирования пленки.

По такому же принципу работает многофункциональный агрегат VP-A600. Модели отличаются только шириной операционной зоны.

CW-800SBD+ZP

Электропневматическая программируемая линия стационарного типа предназначена для выпуска вакуумных пакетов различных конструкций:- с удобным замком «ZIP LOCK»;

- с прорубной ручкой;

- DHL конструкций, используемых для упаковки посылок;

- OPP, чаще называемых файлами.

Минимальные размеры изделий — 150 х 80 мм; максимальные — 700 х 600 мм.

Главным преимуществом данного станка является наличие треугольника и возможность работы из полотна, что позволяет складывать пленку непосредственно на пакетоделательной машине.

При загрузке рулона пленки на вал, закрепленный штифтами, устанавливают пленку в рулоне, (с шириной не более 1200 мм). Контроль за размоткой происходит с помощью EPC системы. При уклонении от заданной программы и увеличении скорости включается магнитопорошковый тормоз.

Пленка поступает в операционную зону к устройству для складывания. Молния устанавливается с помощью ультразвуковой сварки. После спайки гильотиной, защищенной от перегрева, готовые изделия поступают на приемный стол. Как только сформировывается стопка заданного объема (30 – 100 пакетов), рабочая зона освобождается.

Габаритные размеры комплекса — 8000 х 2920 х 1970. Для ввода программы и отслеживания рабочего процесса в комплектацию технологической линии входит сенсорный экран.

Выбор оборудования для производства

При приобретении пакетоделательных станков сначала нужно проанализировать рынок сбыта. Если требуются пакеты различных типов, то лучше заказать дорогие многофункциональные агрегаты. Малым предприятиям достаточно небольших по габаритам и мощности моделей VP – 500, 600, или 800, отличающихся только шириною рабочей зоны. Они выпускают наиболее востребованную недорогую вакуумную упаковку с односторонним клапаном.

При выборе важно учитывать следующие характеристики:

- требуемую производительность;

- ширину готового изделия;

- длину готового изделия;

- тип используемого материала (ПЭ, ПА, ПВД, и т.д);

- формат используемого материала (полотно, полурукав);

- Диаметр рулона на размотке;

- Вес рулона на размотке.

Необходимо заранее узнать габариты станков. В цехе должно быть достаточно места для установки и обслуживания технологической линии, а также для кратковременного размещения готовой продукции.

Стоимость оборудования зависит от страны-изготовителя. Современные китайские машины ненамного уступают европейским, а в случае ремонта легче заказать детали, необходимые для замены. Да и цена такого оборудования ниже.