Наша компания занимается продажей технологических линий для изготовления упаковочной и пищевой стретч-пленки. В условия складских, торговых и логистических предприятий для упаковки товаров и грузов активно используют стретч-пленку. Этот материал способен растягиваться и обеспечивать надежную фиксацию грузов на паллетах.

Упаковка (обмотка) грузов в стретч-пленку

Промышленный выпуск пленки данного типа дает целый ряд преимуществ.

Из них особенно стоит выделить:

-

простота в изготовлении;

-

неуклонный рост спроса на продукцию;

-

сравнительно не высокая стоимость сырьевого материала;

-

возможность долгосрочного хранения сырья и готового изделия.

Используемое сырье

В качестве исходного материала, используют гранулированный полиэтилен высокого давления (ПВД - LDPE), линейный полиэтилен (LLDPE) и клеящий адгезив. Данный расходный материал производится на крупных промышленных предприятиях, на территории РФ и стран ТС, поэтому всегда есть в открытом доступе.

Также многие частные предприятия, занимающиеся сбором, сортировкой и переработкой отходов полимерного производства устанавливают в цехах дополнительное оборудование для изготовления гранул из вторсырья. Зачастую вторичная гранула от таких поставщиков обладает привлекательной ценой и отлично подходит для производства вторичной стретч-пленки.

Виды изделий.

Стретч-пленки можно разделить на несколько категорий.

По качеству используемой гранулы:

-

Первичная стретч-пленка – производится из гранул полиэтилена высокого качества. Это эластичный рулонный материал, не имеющий посторонних запахов, отличающиеся повышенной герметизирующей способностью и длительным сроком эксплуатации. Первичная пленка не содержит токсических и красящих веществ, аллергенов, поэтому может свободно использоваться для упаковки любой продукции, без ограничений.

-

Вторичная (или техническая) стретч-плёнка - производится из переработанных отходов полиэтиленовых пленок. Как правило это производственные отходы, или бывшая в употреблении первичная пленка, прошедшая процесс переработки во вторичную гранулу. Механические свойства вторичной пленки могут быть не хуже первичной (все зависит от качества использованных отходов, их чистоты и количества циклов переработки, которые уже проходили данные отходы), но остальные свойства сильно различаются. Техническая пленка зачастую содержит вкрапления плохо переработанных материалов (непроплавы), обладает специфическим запахом и желтоватым оттенком. Разнотолщинность данной пленки гораздо выше и как правило ее качество не регламентируется ГОСТом. Основным преимуществом вторичного стретча является его более низкая стоимость по сравнению с первичной пленкой. А при упаковке товаров технического назначения, не требующих высокой чистоты упаковочного материала, вторичная стретч-пленка подходит просто идеально.

По методу изготовления:

Станки для изготовления стретч-пленки могут различаться некоторыми особенностями используемой технологии. В зависимости от методики экструзии существуют выдувные и плоскощелевые производственные установки.

.jpg)

Выдувной экструдер для изготовления пленки

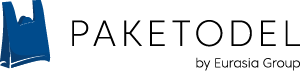

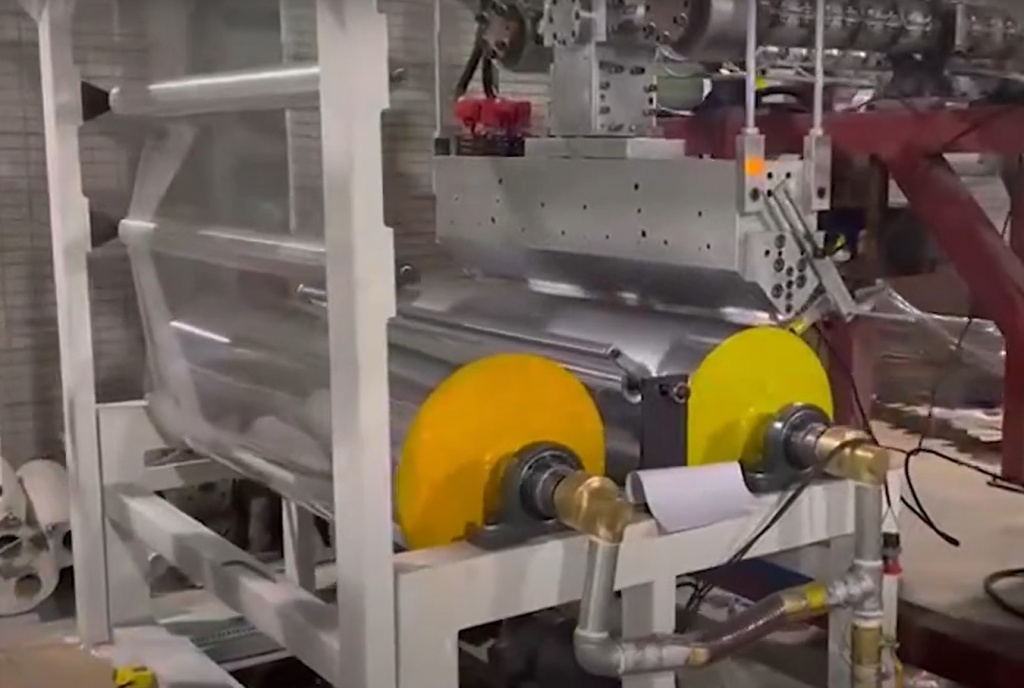

Наиболее распространено производство именно на плоскощелевых экструдерах, поскольку пленка, произведенная таким способом обладает большим уровнем растяжения и находит применение в большем количестве отраслей. Производство на данной линии мы и разберем дальше.

Плоскощелевой экструдер для изготовления пленки

Перед тем как приступить к выбору оборудования, необходимо четко понять, какой именно продукт планируется на нем производиться. В соответствии с изначальным типом сырья и разновидностью конструкции экструдера на выходе получают отдельную категорию стретч-пленки. Существует несколько таких категорий, каждая из которых предназначена для решения определенных производственных задач.

Комплектность производственной линии

Для того, чтобы наладить эффективный и высокопроизводительный выпуск стретч-пленки, нужно правильно подобрать оборудование и установки для экструдирования. Сегодня можно приобрести, как отдельные модули, так и всю готовую линию целиком.

В полный набор технических средств входят:

-

Плоскощелевой экструдер;

-

Вакуумный загрузчик, для автоматической подачи сырья;

-

Установка для отбора и утилизации обрезанной кромки;

- Аппарат для охлаждения (градирня или чиллер);

-

Компрессорная станция;

-

Автоматический блок для намотки продукции в рулоны;

В среднем на производственной линии подобного типа можно изготавливать от 30 до 200 килограмм пленки за час, производительность зависит от ширины плоскощелевой фильеры и мощности линии.

Этапы изготовления пленки на плоскощелевых установках.

При использовании различных полимеров в качестве основного сырья общая технология практически одинаковая. Она состоит из следующих производственных стадий:

- Загрузка исходного сырья в бункер

Загрузка сырья происходит как вручную, так и с помощью дополнительного оборудования – вакуумных загрузчиков. Основной принцип операции прост – гранулы полимера должны быть засыпаны в приемный бункер.

- Нагрев

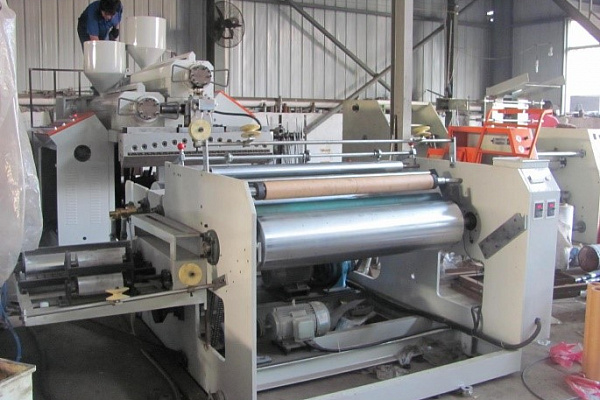

Гранулы поступают в отсек для термической обработки. Там располагаются электрические обогреватели с термостатическим регулированием. Это дает возможность точно настраивать параметры температурного режима. Одновременно с нагреванием происходит тщательное перемешивание массы до однородного состояния. Разогретые гранулы плавятся и с помощью шнека расплав продвигается к плоскощелевой голове.

- Перемещения расплава.

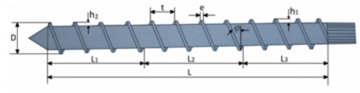

Шнек экструдера - это главный рабочий элемент всей установки. Он представляет собой винт, вращающийся во внутреннем пространстве разогретого металлического цилиндра. Шнек отвечает за передачу и продвижение гранул по направляющей к голове.

Шнек экструдера - это главный рабочий элемент всей установки. Он представляет собой винт, вращающийся во внутреннем пространстве разогретого металлического цилиндра. Шнек отвечает за передачу и продвижение гранул по направляющей к голове.

Отличает каждый шнек соотношение между его длиной (L) и диаметром (D), а также коэффициент сжатия. Под последним параметром понимают отношение заполнения витка, находящегося у входного отверстия, к его объему возле головки. Машины с одним шнеком имеют соотношения 15:1 – 30:1. Коэффициент сжатия находится в пределах от 0,5 до 4.

- Экструзия.

Уже прошедший предварительную подготовку, расплавленный до нужного состояния полимер, проводится сквозь Т-образную плоскощелевую фильеру, принимая окончательную форму. В данном случае речь идет о стретч-пленке.

- Вытяжение и охлаждение.

Эта система играет роль растягивающего механизма, полуфабрикат на нем остывает до нужных температур, и приобретает требуемую форму.

- Намотка

В конце технологического процесса готовая продукция наматывается на картонные втулки (шпули), на намотчике. Намотчики бывают разного типа, в зависимости от необходимого уровня автоматизации. Высшим уровнем автоматизации принято считать намотчики способные самостоятельно выгружать готовый рулон стретч-пленки с вала и устанавливать новые втулки для непрерывного процесса намотки.

В конце технологического процесса готовая продукция наматывается на картонные втулки (шпули), на намотчике. Намотчики бывают разного типа, в зависимости от необходимого уровня автоматизации. Высшим уровнем автоматизации принято считать намотчики способные самостоятельно выгружать готовый рулон стретч-пленки с вала и устанавливать новые втулки для непрерывного процесса намотки.

Возможности вспомогательных опций

При необходимости экструзионные линии могут оснащаться дополнительными узлами, призванными облегчить работу с оборудованием и расширить функционал линии. Дополнительным оборудованием может являться:

- Автоматические вакуумные загрузчики.

Эти вакуумные устройства иногда поставляются в комплекте с основным оборудованием. Они нужны для упрощения и ускорения подачи необработанного сырья в приемный бункер. Полимеры подаются практически без перерыва. Такая особенность помогает минимизировать производственный процесс, исключив риск потери материалов. При этом подача гранул выполняется в соответствии с заданными параметрами дозировки, что гарантирует беспрерывность операций. Внедрение на линиях автозагрузчиков позволяет сократить нагрузку на обслуживающий персонал производственной линии.

Автоматические вакуумные загрузчики.

- Бункер для автоматической сушки гранул.

Данное устройство необходимо если сырье к вам на производство поступает с остаточной влажностью и его необходимо высушить. Бункер для сушки гранул, и вакуумный загрузчик сырья могут работать в паре, дополняя функционал линии.

Бункер для автоматической сушки гранул.

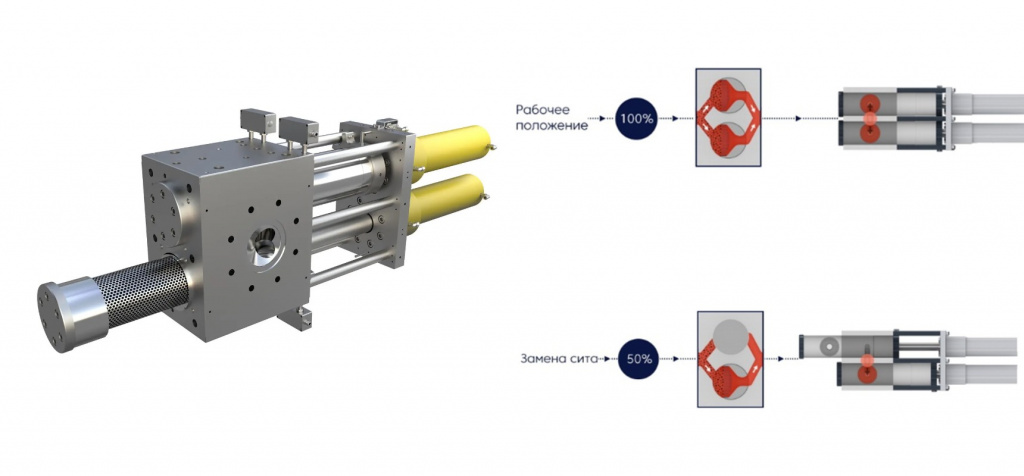

- Фильтры расплава.

Без этих приспособлений замену и демонтаж фильтров придется осуществлять вручную. Для проведения данной операции необходимо останавливать всю технологическую линию вместе с экструзионной машиной. Применение модульного фильтрующего узла открывает возможность обойтись без ручного вмешательства. При подаче расплавленного полимера шибер перемещается в различных направлениях, то открывая, то закрывая доступ к решеткам. Сам фильтр меняется периодически, по мере возрастания показателей давления впереди сетки. Как правило данное устройство необходимо для работы с вторичными гранулами, когда чистота сырья вызывает сомнения.

Фильтр расплава

- Устройство отборки и переработки кромки.

При промышленном изготовлении стретч-пленки неизбежно образовываются отходы. Перерабатывать их можно как на отдельном оборудовании – капсуляторе, так и устанавливать устройства по переработке в состав линии.

Капсулятор является самостоятельным станком, который без термической обработки спрессовывает и уплотняет отобранную кромку, измельчая ее. Главным преимуществом капсулятора является то, что характеристики конечного продукта не отличаются от характеристик используемой пленки.

Также есть устройства, которые возможно устанавливать в производственную линию, так сказать inline. Данные аппараты перерабатывают отобранную кромку и с помощью пневматики переработанный материал отправляют в приемный бункер экструдера для повторного использования сырья.

.jpg)

Капсулятор (слева) и устройство отбора кромки (справа)

- Системы охлаждения.

Для придания экструдеру нормальной температуры используют особые охладительные станции – чиллеры и градирни. Чиллер является более совершенной системой охлаждения, в то время как градирня имеет более доступную цену, но по производительности уступает чиллеру.

.jpg)

Чиллер (слева) и градирня (справа)

- Перемотчики стретч-пленки.

Такие аппараты используются для перемотки пленки из больших рулонов (джамбо-ролей) на рулоны меньшего диаметра, более удобные для использования конечным потребителем. Выделяют два типа перемотчиков: автоматические и полуавтоматические.

.jpg)

Перемотчики стретч-пленки. Слева на фото представлен автоматический перемотчик стрейч-пленки. Справа полуавтоматическая установка для перемотки стрейч-пленки.

Обратившись к нашим консультантам, можно получить более подробную информацию. Также, они расскажут о другом оборудовании для переработки полимеров, помогут определиться с выбором нужной линии и сопутствующего оборудования.