Хотя полиэтилен изобрели еще в конце XX века, его для фасовки продуктов начали только в середине 1950-х гг. Вскоре производители и продавцы по достоинству оценили преимущества такой упаковки. Полиэтиленовые пакеты легкие, прочные, защищают товар от влаги. К тому же производство полиэтиленовых пакетов отличает высокая рентабельность. Запуск линии не требует значительных вложений, а продукция пользуется высоким спросом, поэтому со сбытом не возникает проблем.

Технология производства упаковочных пакетов

При запуске линии по выпуску полиэтиленовой тары могут включать полный или частичный цикл изготовления продукции. В первом случае технология производства включает следующие этапы:

- Экструзия – выдувание из полиэтиленовых гранул пленки, сформированной в трубу.

- Нарезка полотна на отдельные части.

- Раскройка и запайка швов.

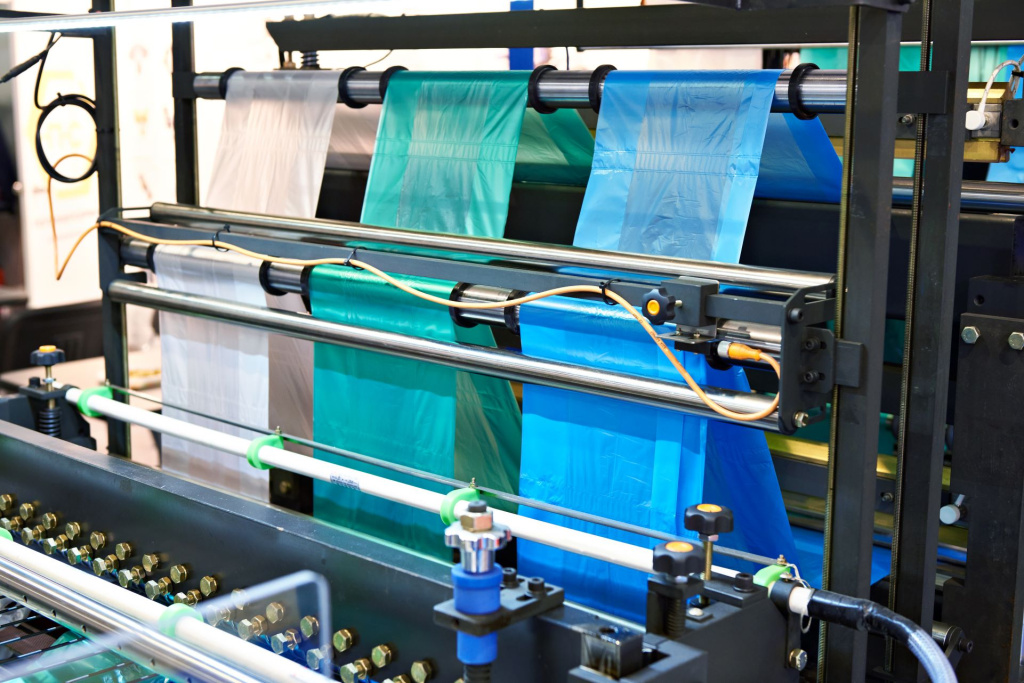

В линиях частичного цикла первый технологический этап исключается. В качестве сырья используется уже готовая пленка, смотанная в рулоны.

Непосредственно этап производства пакетов выглядит следующим образом:

- Пленка с полиэтиленовой трубы, намотанной на барабан, подается в машину.

- С помощью специальных приспособлений формируются боковые складки и донный шов, после чего элементы запаиваются с помощью нагревательного элемента.

- Заготовки в рулоне отправляются в зону раскроя. Там, при помощи оптического датчика, намечаются границы будущего пакета.

- С помощью горячего ножа или гильотинного резака готовые изделия нарезаются по разметке.

При необходимости линия может быть модифицирована дополнительными узлами. Включение машины для вырубки или вырезки ручек позволяет расширить ассортимент продукции и, помимо фасовочных, выпускать пакеты-маечки, подарочную упаковку. Для нанесения на изделия рисунка или рекламных данных применяют флексографический или шелкографический пресс. В некоторых случаях готовые пакеты подвергаются ламинации – это актуально при производстве фирменной упаковки.

Сырье, необходимое для производства

В зависимости от специфики продукции в качестве материала для производства могут использоваться следующие виды сырья:

- ПВД (полиэтилен высокого давления). Разрешен к использованию для изготовления упаковки для пищевых продуктов. Он прочный, устойчив к перепадам температур, нетоксичный.

- ПНД (полиэтилен низкого давления). Существует несколько разновидностей сырья. Более качественное допускает контакт с пищевыми продуктами. Стандартный ПНД применяют для упаковки промышленных и строительных смесей, хранения и транспортировки сыпучей продукции, используют для выпуска мусорных мешков.

Сырье для производства должно соответствовать ГОСТ 10354-82. Продукция требует прохождения ежегодной сертификации с предоставлением образцов на экспертизу.

Выбор оборудования для производства

Начинающим предпринимателям, только планирующим начать выпускать пакеты, не стоит сразу закупать линию полного цикла. Можно ограничиться приобретением пакетоделательной машины для производства фасовочных мешков. В дальнейшем производство может быть расширено установкой дополнительных станков.

При выборе станка ориентируются на следующие критерии:

- тип выпускаемой продукции;

- максимальная производительность;

- ширина материала.

Перед приобретением оборудования важно определиться с ассортиментом выпускаемой продукции. Это могут быть фасовочные мешочки, «маечки», пакеты с вырубной ручкой и т.д. Перед покупкой станка, рекомендуется изучить спрос и продумать вопросы сбыта изделий.

Обзор станков для производства упаковочных пакетов

Пакетоделательные машины могут входить в единую технологическую линию при осуществлении серийного производства или являться самостоятельным элементом для выпуска продукции. С помощью современных программируемых станков можно наладить массовое изготовление фасовочных пакетов для пищевых и промышленных товаров. Различные модели позволяют выпускать изделия различных видов и кофигураций.

Пакетоделательный станок XQBY-500

Машина предназначена для серийного производства прямоугольных фасовочных мешков и пакетов-маечек с вырезными ручками. Станок несложен в эксплуатации, поэтому его обслуживание не требует от оператора высокой квалификации и специального обучения. При поставке к оборудованию прилагается эксплуатационная литература, помогающая освоить навыки управления.

Операционная зона расположена на 2 уровнях, сырье подается одновременно с 2 развертывающихся рулонов пленки. Это позволяет повысить производительность. Контроль натяжения происходит автоматически, любые отклонения фиксируются надежными оптическими датчиками европейского производства. Температура нагревательного элемента настраивается под тип материала с программируемого пульта управления. Движение полиэтиленового полотна происходит за счет пошагового двигателя. Опционно, по желанию заказчика, могут быть установлены сервомоторы.

Технические характеристики станка XQBY-50:

|

Тип пакетоделочной машины |

Двухручьевая |

|

Ширина/длина изделия max |

400/1200 мм |

|

Тип продукции |

Пакеты в рулоне |

|

Производительность |

140-200 шт/мин |

|

Толщина пленки |

0,08 – 0,15 мм |

|

Размер оборудования |

360 х 120 х 170 см |

|

Вес |

0,8 т |

Ввод данных производится с сенсорного экрана. Управление осуществляется программируемым логическим контроллером. Модель ПЛК выбирается заказчиком опционно. В памяти ПК могут храниться одновременно данные для нескольких циклов производства, что позволяет быстро перенастраивать станок на выпуск другого типа продукции.

Автоматическая пакетоделательная машина CW-1000SP

Программируемый станок предназначен для производства полиэтиленовых пакетов с ручками, предназначенных для упаковки пищевых и промышленных товаров. Горизонтальная модульная конструкция машины упрощает обслуживание оборудования, позволяя производить профилактический осмотр и ремонт без длительных простоев.

Автоматическая система контроля натяжения предупреждает провисание или избыточное растягивание рулона полиэтилена. Это снижает процент брака и способствует получение качественной продукции, равномерной по толщине и соответствующей заданным размерам.

Технические характеристики станка CW-1000SP:

|

Ширина изделия |

230-800 мм |

|

Длина изделия |

250-850 мм |

|

Размер складки |

30-60 мм |

|

Тип продукции |

Пакеты с вырубной ручкой |

|

Производительность |

60-80 шт/мин |

|

Толщина пленки LOPE/HOPE |

0,04-0,08/0,03-0,06 мм |

|

Размер оборудования |

880 х 420 х 185 см |

|

Вес |

3,2 т |

Автоматизация процесса снижает влияние человеческого фактора, поэтому управление станком не требует от оператора высокой квалификации. Его основная задача – следить за расходом материала и вовремя менять рулоны с пленкой.