Пластиковая упаковка востребована во всех промышленных сферах. Наиболее прочным материалом для изготовления мешков и пакетов является полипропилен. Он используется для производства пленок и влагонепроницаемых материалов. Мешки и пакеты из ПП от полиэтиленовых и тканных отличаются по характерному шуршанию и жесткости.

При выборе оборудования для изготовления упаковок из ПП необходимо учитывать конструкцию изделий, виды сырья, мощность и производительность станков.

Технология производства полипропиленовых пакетов

Полный цикл изготовления упаковки из ПП состоит из нескольких этапов.

- Сначала проводят подготовку сырья. Гранулы первичной и вторичной переработки смешивают. Если нужно, вводят красители и добавки, усиливающие необходимые качества. Например, для повышения жесткости используют карбонат кальция.

- Следующий этап — экструдирование, или расплавление. Для этого зерна загружают в бункер экструдера, нагревают. Чтобы получить плоскую нить, нужна температура 260°C. Расплавленную массу пропускают через насадки со щелевидными отверстиями. Т для изготовления ПП пленки зависит от характеристик материала. Нижний предел — 180°C, верхний — 260°C. Для формирования рукава из пленки используют насадку с отверстием в форме кольца.

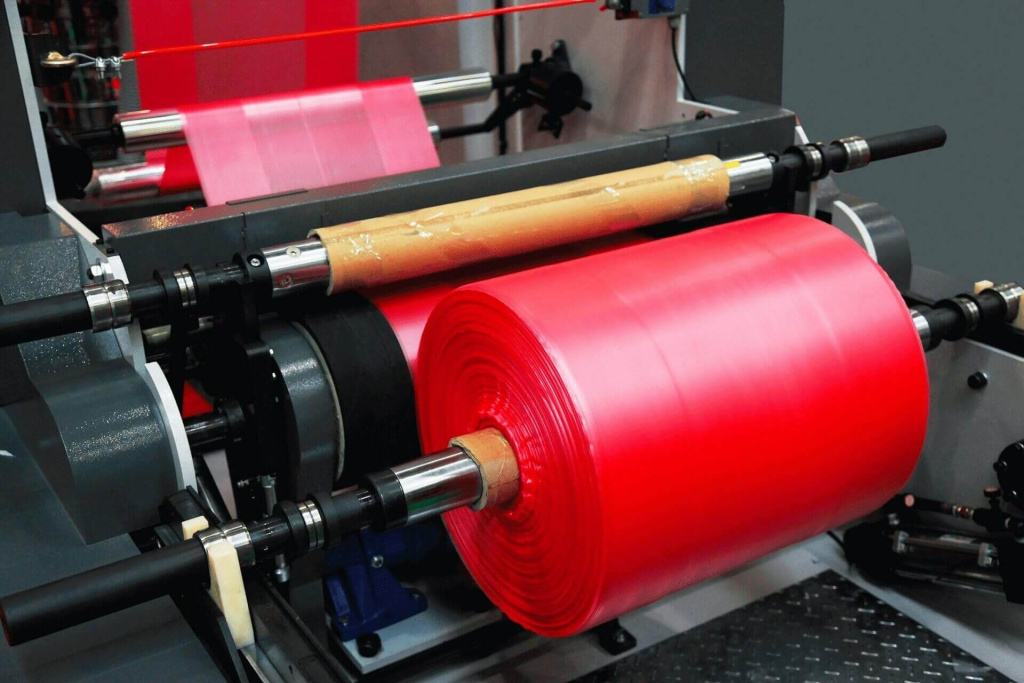

- Чтобы изготовить полотно, с помощью нарезки формируют нити нужной толщины, вытягивают, охлаждают, закаляют и наматывают на катушки. Для придания необходимых качеств пленки, ее закрепляют в блоке стабилизации, где удлиняют и растягивают, а затем сматывают в рулон.

Следующий этап зависит от конструкции упаковок. При выпуске пакетов из пленки рулоны сразу устанавливают в пакетоделательный станок с программным управлением.

Если на начальном этапе получили нити, то как дополнительное оборудование необходим ткацкий станок. Ширину и плотность натяжения полотна задают с помощью специальной программы.

Если планируется наносить изображения на материал, то к печатной машине сырье поступает на этом этапе. Затем ткань, или пленку, сматывают в рулоны, и надевают на вал пакетоделательного автомата. В некоторых случаях в офсетное устройство поступают готовые изделия.

Заключительные процессы:

- Раскройка заготовок.

- Изготовление изделий: подворот края, сшивка или спайка швов, формировка горловины. В отдельных случаях внутрь вставляют вкладыши из полиэтилена или бумаги, закрепляют ручки и т. д.

- Упаковка и расфасовка. Пачки уплотняют, связывают по 100, 500 или 1000 шт., и передают на склад.

Пакеты из полипропилена прочные, удобные, но у них есть минус. Материал сложно отправить на переработку. Агрегаты по утилизации дорогие, и для их установки необходимы большие производственные цеха.

Сырье для производства ПП пакетов

Полипропилен для упаковки изготавливают из гранул первичной и вторичной переработки. Продукция, полученная методом крекинга нефти и нефтепродуктов с катализаторами, стоит дороже, обладает высокой прочностью, низким влагопоглощением, но, при низких температурах, трескается.

Вторичный полипропилен изготавливают из технологических и бытовых отходов: остатков при изготовлении продукции из ПП, мешков, крышек б/у, тары из пластика и т. д. У тканных изделий из ПП вторичной переработки жесткость ниже.

Пакетоделательные станки заправляют полипропиленовым полотном или пленкой в рулонах. По цвету материала легко отличить вид сырья, использованного для изготовления:

- белый — первичная переработка;

- зеленый — вторичная;

- серый — смесь гранул, оттенок зависит соотношения компонентов.

Эксплуатационные характеристики ПП из гранул первичной переработки выше, поэтому изделия стоят дороже. Для снижения себестоимости и увеличения упругости, чаще используют смесь из сырья разных видов.

Обзор станка для производства полипропиленовых пакетов

Основное оборудование для производства полипропиленовых пакетов — это пакетоделательные машины. Они отличаются по мощности, ширине операционной зоны и производительности.

Этапы технологического цикла:

- Подача материала в рулоне с барабана.

- Позиционирование по ширине.

- Выкройка горячим ножом. Термовоздействие предотвращает распускание полотна.

- Подача заготовок в модуль, где происходит подворот ткани нижней части изделия и спаивание дна.

- Формировка верхней части зависит от настроек программы.

При необходимости внутрь мешка закрепляют полиэтиленовый или бумажный пакет, плотно прикрепляемый с помощью дополнительного шва.

Предприятиям, изготавливающим небольшие партии полипропиленовых пакетов, целесообразно приобрести станок начального уровня CPR-600 непрерывно проточного действия. В комплектацию входят основные модули для прогонки разматывающего полотна, сварки швов и отсечения заготовок; а также оборудование для управления и контроля за процессом — сенсорные кнопки, галетные переключатели, цифровые индикаторы и кнопка аварийного обесточивания. Компрессор в базовое оборудование не входит.

Основные характеристики CPR-600:

- мощность — 1,1 кВт;

- производительность — 50 – 120 шт./мин.;

- габаритные размеры — 3500 х 1200 х 1800 мм;

- вес — 65- кг.

Станок CPR-600 заправляют пленкой в рулоне толщиною 0,025 – 0,15 мм. С помощью агрегата можно выпускать пакеты из полипропилена без вставки и со вставкой из двухслойной бумаги (плотностью 100 – 600 г/м²). Длина изделий — от 150 до 800 мм.

По желанию заказчика возможна модернизация станка:

- установка модуля перфорации;

- замена шагового двигателя сервоприводом;

- установка сенсорного экрана и т д.

При изготовлении полипропиленовых пакетов с логотипами агрегат оснащают фотоэлементом, обеспечивающим надежное позиционирование. Все пожелания необходимо уточнить при заказе.

Выбор оборудования для производства

При монтаже технологической линии учитывают необходимую производительность и конструктивные особенности изделий.

Оборудование, необходимое для полного цикла:

- устройство для подачи;

- экструдер;

- агрегат для стабилизации пленки или ткацкий станок;

- машина для нанесения изображений.

Дополнительное оборудование: осветительные приборы, средства контроля качества, пусковые устройства.

Нецелесообразно заказывать агрегаты по-отдельности и устанавливать самостоятельно, подбирая совместимые программы. Намного дешевле приобрести уже готовую технологическую линию.