Курьерский пакет – специальная упаковочная форма для инкассации, транспортировки документов/товаров. Эта универсальная упаковка, выполненная из пластика, защищает отправления от влаги, ультрафиолетового излучения, пыли. Непрозрачный материал также помогает отправителю сохранить конфиденциальность послания.

Технология производства курьерских пакетов

Изготовление курьерских пакетов включает 3 основные этапа.

Экструзия

Производство пленки из полимеров ведется по 2 направлениям:

- Изготовление многослойной литой пенки для текстильных/пищевых продуктов. В процессе из одной матрицы смешивают несколько видов сырья для получения прочного материала. Количество, толщина слоев регламентируются назначением пленки. Требования к пищевой упаковке – присутствие кислородного барьера между слоями

- Производство выдувной пленки с нагреванием гранул пластика до высоких температурных значений. Расплавленный полиэтилен поступает в матрицу станка для получения рукава с определенной толщиной стенки. Формирование рукава происходит введением воздушного пузыря через формирующую головку.

Выдувная пленка прочнее литой, поэтому часто используется для перевозки документации, тяжелых предметов.

Печать

Нередко выпускаются курьерские пакеты с определенными логотипами, изображениями. Для нанесения оттиска применяют флексографическую печать. Предварительно пленку подвергают коронированию – процессу, повышающему поверхностное натяжение материала. Обработка включает подачу высокого напряжения для ионизации воздуха.

В зависимости от объемов тиража работают с сырьем, приобретая экструдер, или используют уже готовый материал для формовки пакетов.

Конвертирование

Стандартная схема производства курьерских пакетов:

- размотка рулона подающими валами;

- подача пленки с пошаговым контролем натяжения;

- уплотнение и резка рукава с краткими остановками подачи;

- сварка швов электрическими терморегулируемыми элементами;

- складирование готовых изделий кипами.

Если производитель выпускает упаковку по дизайнерскому проекту, процесс включает следующие операции – присоединение замков/ручек, пробивка отверстий. Необходимое оборудование устанавливается в общую цепочку.

Распространенная модель станка – автомат с боковой сваркой для герметизации единственного шва. Машина оснащена горячим ножом для одновременной резки и спайки полимерной пленки. Работа оператора заключается в подаче рулонов и снятии со стола готовой продукции.

Сырье необходимое для производства

В производстве пленки применяют PE – полимеры из цепочек водорода и углерода. Класс материала зависит от структуры водородно-углеродистой цепи:

- Чаще для курьерских пакетов применяют плотное сырье HDPE, способное держать нагрузку без разрыва.

- Для производства пленочного легкого пластика используют LDPE – распространенного материала, из которого выпускают пакеты для доставки/хранения одежды.

- LLDPE также востребованы в транспортировке и хранении одежды. Материал обладает сниженной плотностью, поэтому пакеты делают более толстыми.

На производство сырье поступает в удобных гранулах. Полученный материал отличается высокой устойчивостью к влаге, трению, к химическим реагентам.

Выбор оборудования для производства

Машины конвертирования для производства курьерских пакетов должны быть достаточно мощными, надежными, безопасными, иметь опции настройки длины мешка, его типа. Желательно приобретать станок с электронным управлением для автоматизации процесса, со встроенной системой мониторинга. В комплектации современного оборудования:

- гидравлический/пневматический подъемник рулонов;

- пневматический узел крепления рулонов;

- контроллер натяжения материала и подстройки по кромке;

- сервопривод длины продукции;

- автоматический пресс вырубки;

- укладчик готовых пакетов или намотчик в рулоны;

- система блокировки процесса при обрыве/окончании пленки.

Комплектация оборудования влияет на производительность, удобство обслуживания агрегата и качество упаковки.

Обзор станков для производства курьерских пакетов

Предлагаемые станки отвечают стандартным требованиям производства курьерских пакетов.

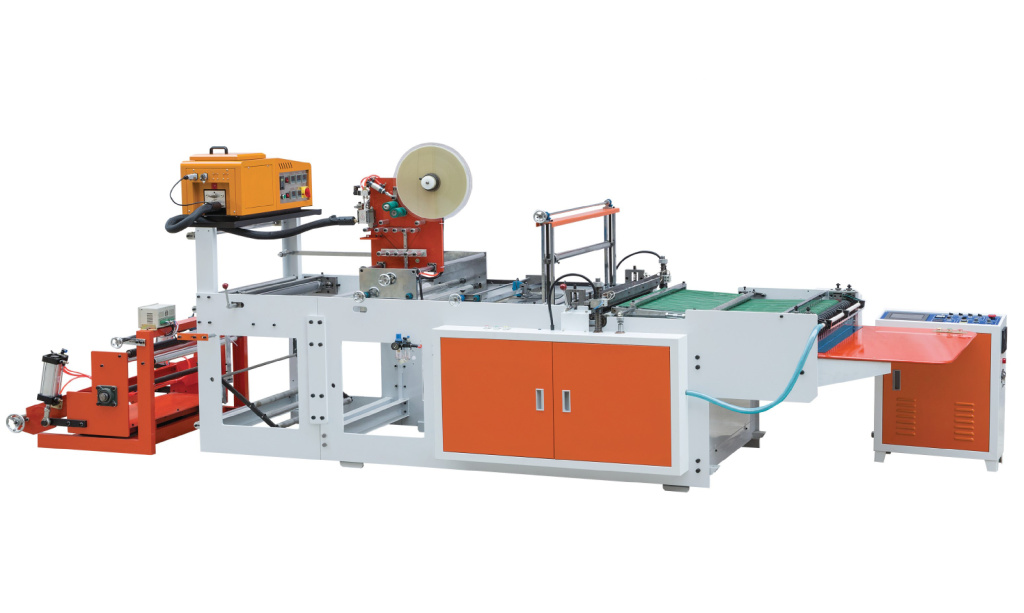

CH-S900

Автоматическая машина для выпуска продукции на небольших/средних промышленных предприятиях. Получаемая упаковка в форме конверта оснащена отрывной лентой для защиты клеевого слоя на верхнем клапане, имеет один боковой шов. Назначение пакетов – транспортировка/хранение документации, легкой одежды.

Каркас станка обшивается листовой сталью. Обшивка легко разбирается, открывая доступ к внутренним узлам. Отслеживание подачи и натяжения пленки выполняется контроллером, встроенным в модуль размотки.

Функциональность:

- производительность в минуту – от 9 до 240 единиц;

- контроль натяжения, подачи и обрыва ленты осуществляется фотоэлементами;

- рабочая мощность 13 кВт;

- параметры пленки PE – толщина 0,01-0,15 мм;

- ширина реза до 85 см, длина 100 см.

Габариты 5,6 х 1,7 х 1,5 м, масса 0,85 тонны.

Преимущества модели – аппаратная тумба, в которую вынесено электронное управление. Модуль снабжен системой вентиляции. На фронтальной панели присутствует сенсорный цветной дисплей для настройки автоматического цикла и отслеживания технологического процесса.

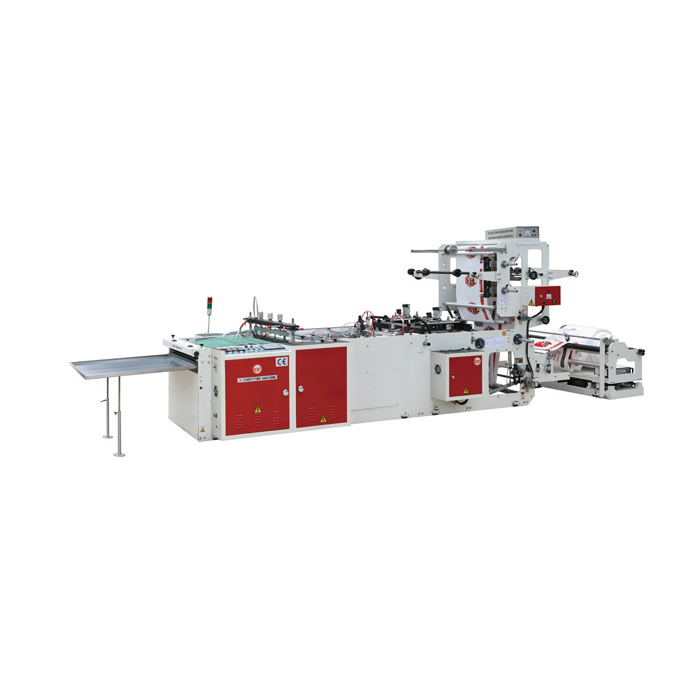

CW-800SBD+DHL

Многофункциональный агрегат для выпуска курьерских почтовых пакетов. Машина – стационарное оборудование горизонтального типа для производства конвертов с вырубной ручкой, с клеевой лентой, с пеноупаковкой формата DHL. Разматывание пленки сопровождается наложением дополнительных слоев с продольной сваркой. Оборудование работает с материалами разной плотности.

Функциональность:

- контроллер подачи и натяжения с фотоэлектрическими датчиками;

- пневматическая система подачи;

- аппликатор разогрева клеящего состава;

- опции – блок двустороннего склеивания, перфоратор, блок сварки дна;

- рабочая мощность 10 кВт;

- параметры пакета – ширина 25-60 см, длина 25-75 см;

- производительность в минуту 110 единиц;

- габариты – 6,5 х 1,87 х 1,6 м, масса 2,3 тонны.

Автоматизированная линия имеет электронное программируемое управление. Настройки выполняются с фронтальной панели – станок оснащен удобным сенсорным цветным дисплеем.

пакетов SF-800.jpg)

пакетов CH-S800.jpg)

пакетов с клапаном для документации SB-S800.jpg)

пакетов CH-S900.jpg)