Требования к упаковке для мусора: водонепроницаемость, стойкость к механическим воздействиям и перепадам температуры, прочность на разрыв, возможность вторичной переработки. Для изготовления пакетов не нужно специальных зданий и особых условий. Закупка оборудования и станков для их производства не требует крупных вложений, для монтажа производственной линии достаточно помещения с квадратурой 52 – 602 м и высотой потолков 7 м. Такой площади хватит для размещения агрегатов и складирования готовых изделий.

Выбор оборудования для производства упаковок под мусор

Перед организацией предприятия по изготовлению мусорных упаковок необходимо проанализировать рынок сбыта. От этого зависит комплектация производственной линии. Основные критерии выбора — производительность и габариты готовых изделий. Лучше приобретать станки со съемными матрицами, чтобы можно было изменять ширину и длину готовых изделий.

Характеристики, которые следует учитывать при выборе оборудования для мусорных пакетов:

- мощность;

- габариты;

- качество сырья;

- ширина используемой пленки.

Комплектацию производственной линии лучше разбить на несколько этапов. Сначала установить станок с системой складывания. Сырье — пленку ПВД — требуется приобретать в готовом виде.

При расширении производства всегда можно докупить дополнительное оборудование:

- Экструдер для производства пленки. В отсек станка загружают полимер в гранулах. Оттуда они подаются через питающий шнек — металлический стержень с винтовой поверхностью — в туннель, где подвергаются термическому воздействию. Гранулы плавятся и поступают в бункер. После экструзии получают пленку или рукав из полиэтилена

- Коронатор — агрегат для активации. Это устройство усиливает поверхностное натяжение материала, увеличивая его прочность. При расширении производства этот агрегат позволяет увеличить скорость производственной линии.

- Агломератор — для переработки вторичного сырья и удешевления себестоимости готовых изделий.

- Устройство для упаковки.

При выборе агрегатов необходимо учитывать удобство обслуживания и необходимую квалификацию персонала. Для работы на линии, состоящей из нескольких устройств, понадобится 3 – 5 сотрудников. При использовании многофункционального агрегата достаточно 1 оператора.

Технология производства мусорных пакетов

Качество изделий зависит от вида сырья. Более прочные мешки делают из полиэтилена высокого давления (ПВД). Для его изготовления требуются гранулы 3 - 5 мм. Себестоимость пакетов будет ниже, если в качестве сырья использовать вторичный полимер. Такую упаковку можно использовать только для мусора — при нагревании и температурных перепадах материал выделяет токсичные вещества.

Технология производственного процесса:

- Подготовка сырья. При первичном производстве гранулы расплавляют в экструдере, добавляя краситель. При вторичном — для изготовления пленки используют полиэтиленовые отходы. Возможность повторного использования ПВД позволяет сохранить экологию.

- Формируется рукав из пленки. Размер зависит от возможностей оборудования по производству мусорных пакетов.

- Для изготовления готовых изделий применяют станки с модулем для пайки и резки, и узлом с гильотиной, отсекающей заготовки. Для пакетов типа «майка», как дополнительное оборудование, понадобится вырубочный пресс.

Многофункциональный станок может заменить все устройства, кроме экструдера и агломератора. Функции оператора — заправить агрегат рулоном пленки и отслеживать процесс с помощью данных, которые выводятся на сенсорный экран. Готовые пакеты, свернутые в рулон, поступают в специальный отсек, откуда их забирают для предпродажной подготовки — упаковки и комплектации. Этот процесс может быть как ручным, так и автоматизированным.

Обзор станков для производства мусорных пакетов

Высокотехнологичное многофункциональное оборудование повышает производительность и снижает себестоимость продукции. Для обслуживания программируемых агрегата достаточно одного оператора.

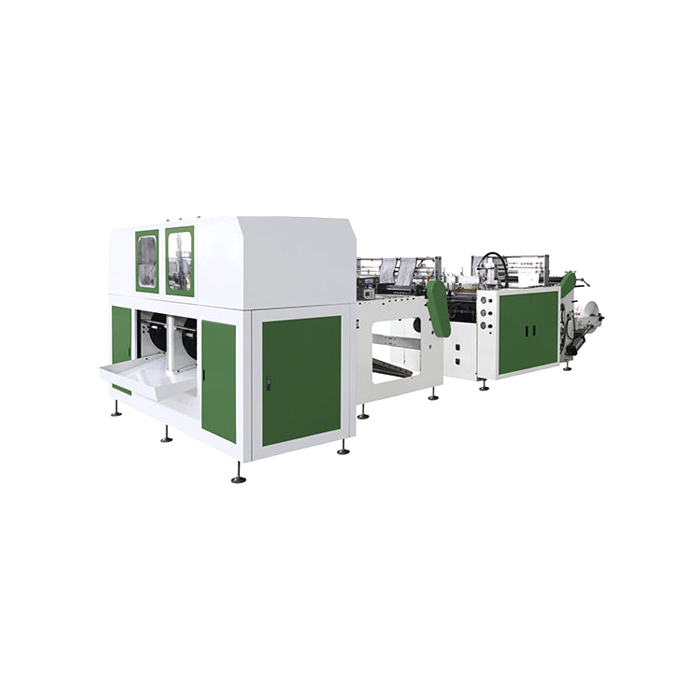

RG-R800

Это не просто станок для производства мусорных пакетов, а компьютеризированная производственная линия. Все процессы отслеживаются в автоматическом режиме логическим контроллером.

Характеристики агрегата:

- Габариты, м — 5,8 х 1,8 х 2,1;

- Вес, кг — 2200;

- Мощность, кВт — 7;

- Производительность, шт./мин. — 110.

Для заправки требуется двойная полиэтиленовая пленка шириною 800 мм и толщиною 0,01 – 0,04 мм. Длина пакетов варьируется заменой съемной матрицы — от 400 до 1200 мм.

Производственный цикл состоит из нескольких этапов:

- Размотка двойной пленки с контролируемой силой натяжения.

- Фиксация сырья в операционной зоне.

- Сварка края вертикальной подвижной планкой с нагревательным элементом. Одновременно с термическим воздействием выдавливается линия отрыва.

- Полотно складывается пополам.

- Готовые изделия свертывают в рулон. Силу натяжения, от которой зависит его плотность, можно менять.

Человеческий фактор практически исключен. При прекращении или нарушении подачи материала, возникновении затора в операционной зоне, недостатке давления в пневматических цилиндрах срабатывает аварийное отключение питания. Функция самодиагностики неисправностей ускоряет выявление проблем.

CH-R400x2

Программируемая электропневматическая машина оснащена 2 линиями. Возможность работать с материалом разной толщины, от 0,005 до 0,5 мм, позволяет выпускать продукцию различных видов — мусорные и обычные, для упаковки продуктов и кратковременного хранения.

Размеры изделий:

- L, длина — 200 – 800 мм;

- B, ширина – 360 мм.

Алгоритм цикла:

- Рулоны устанавливаются параллельно и разматываются валом.

- Контроллер EPC фиксирует пленку и подает в операционную зону.

- Следующий этап — уплотнение и перфорация при нагревании.

- Далее — повторное позиционирование под натяжением, позволяющее уплотнить рулон.

- Отсекание нужной длины проводится с помощью резака, управляемого сероприводом.

Производительность агрегата — 160 пакетов в минуту при запуске 1 линии, 300 — при функционировании 2 линий. Мощность двигателя — 12 кВт, нагревательного элемента — 2 кВт.

Все данные выводятся на сенсорный экран. Оператор может изменить скорость подачи пленки и размеры изделий, не останавливая станок,. При заторе, обнаружении неисправностей или проблеме с подачей сырья работа агрегата блокируется автоматически.