Крафт пакеты – востребованный тип упаковки, применяемый в пищевом, медицинском, косметическом производстве. Пакеты изготавливают из крафт бумаги, которую получают методом слабой проварки длинноволокнистой целлюлозы, либо вторичной переработкой. В отличие от полиэтилена, крафт бумага является экологичным сырьем, поэтому популярность упаковки растет. Единственный недостаток сырья – это непрезентабельный вид и коричневый цвет, который маскируют, нанося на пакеты цветную печать или подвергая бумагу отбеливанию.

Виды бумажных пакетов

В зависимости от формы и назначения, выделяют категории:

- Саше – плоская форма с 3-4 швами. Используется для упаковки пищевой продукции, рентгеновских снимков.

- С твердым дном в форме прямоугольника. Большие пакеты высокой прочности применяются для хранения и переноски тяжелого груза.

- С декоративной отделкой. Существуют пакеты с тиснением, флексографией, офсетной печатью, шелкографией. Назначение – упаковка с логотипом для рекламы брендовых товаров.

Часто пакеты из крафта оснащают удобными ручками:

- приклеенными;

- вырубными;

- шнуровыми.

Перед производством упаковки крафт нередко подвергается дополнительной обработке:

- пропитке составами, повышающими устойчивость к влаге/жиру;

- ламинированием внешней/внутренней поверхности.

В промышленных масштабах выпускают крафт пакеты для медицинской отрасли – подготовки и хранения стерильных инструментов. По назначению такие упаковки делят на 2 типа:

- для автоклавной или сухожарочной стерилизации;

- для комбинированной – автоклавной/сухожарочной, пароформальдегидной, этиленоксидной, радиационной.

В производстве любого вида крафт пакета используется одинаковая схема технологического процесса.

Технология изготовления

Стандартный алгоритм действий:

- Вырубка. Выполняется тигельным прессом. Если выпускают пакеты со склеенным дном, делают продольные разрезы. Упаковка для строительных сухих смесей снабжается перфорацией – в бумаге пробивают вентиляционные отверстия. Погрешность вырубки автоматическим станком составляет 0,02 мм, ручным/полуавтоматическим 1-3 мм. С помощью штампа определяют также линии сгибания и разрезов.

- Печать. Опция применяется, когда на лицевую сторону необходимо нанести монохромное/многоцветное изображение – рисунок, рекламу, логотип компании. После нанесения печати требуется просушка, поэтому заготовки до следующего этапа выдерживаются до 5 суток. Печать на самой заготовке востребована в производстве значительного тиража.

- Склейка и прошивка. С помощью растворимого клея выполняют поперечную и продольную проклейки листа, формируя из многослойной бумаги трубку. Полуавтоматическим станком склеивают и прошивают дно пакета. При необходимости возле края пробивают 4 отверстия под ручки. Люверсы, металлические/пластиковые кольца под шнуры, выполняются по требованию клиента.

- Прессование. Окончательный этап, при котором изделия прессуются и складываются кипами.

Готовая продукция маркируется, отправляется к заказчику либо хранится на складе.

Нюансы производства:

- При нанесении многоцветной печати удобнее работать с листами. Поэтому оттиск делают на бумаге до формирования трубки.

- Ламинирование пакетов происходит после печати. Во время процедуры листы покрывают пленкой с плотностью 15-200 мкм.

- Большие упаковки собираются вручную – автоматическая линия накладывает ограничения на сборку.

- Использование вырубных штампов с биговальными/обрезными ножами обеспечивает одновременные биговку и вырубку. При отсутствии штампов можно обрезать до нужного формата листы перед вырубкой, далее использовать тигельный пресс только для биговки.

Ручки устанавливают на завершающем этапе, используя тесьму, крученые/плоские шнуры, веревки. Вырубные ручки чаще изготавливают для пакетов под сувениры, пищевую продукцию.

Выбор оборудования для производства

Для производства понадобится 3 вида машин:

- станки-полуавтоматы производства многослойно склеенного крафта:

- станки открытого/закрытого типа для формирования/склеивания дна;

- полуавтоматы или линии нарезки деталей.

Автоматическое оборудование с высокими мощностями актуально только для выпуска большого тиража изделий.

Обращают внимание на такие характеристики:

- загрузка бумаги вручную или автоматически;

- функция проклейки дна;

- опция плетения бумажной веревки для ручек;

- возможность встраивания станка в линейку.

Задуматься о комплектации следует заранее в зависимости от типа выпускаемых изделий.

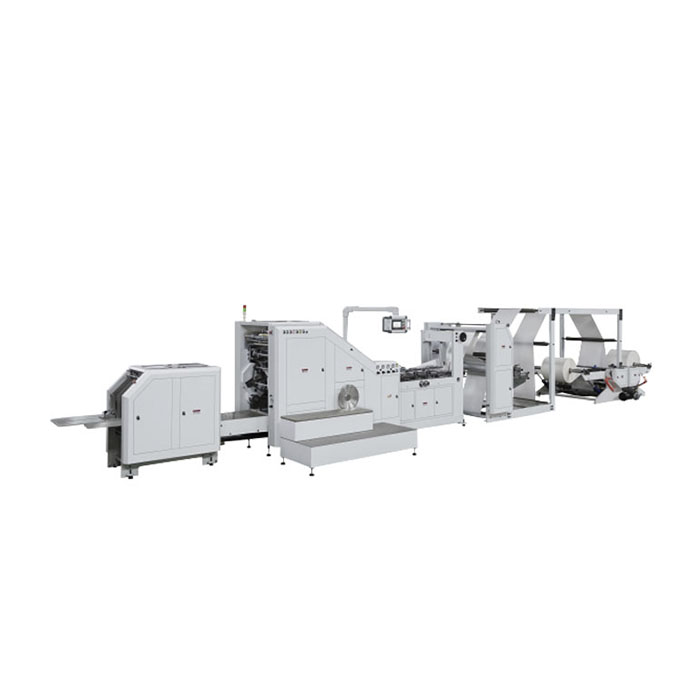

Обзор линий для производства бумажных (крафт) пакетов

Спросом пользуются программируемые стационарные линии, разработанные для массового производства. Это высокоскоростные агрегаты, которые производят обычные изделия и продукцию класса премиум.

В ассортименте комплексы для изготовления пакетов с квадратным или двойным дном, с пупырчатой пленкой, пленочным окном, пластиковой вставкой, ручками.

DY-800

Линия производит пакеты длиной до 60 см с пупырчатой пленкой. Производительность достигает 90 ед/мин. Комплекс работает от сетевого напряжения 380 В, мощность 80 кВт. Ширина изделия при использовании одной линии 80 см, двух – 40 см. Рабочий материал – бумага с шириной размотки 15,5 см, пупырчатая полиэтиленовая пленка – 14,8 см. Диаметр разматывания бумаги 800 мм, пупырчатой пленки 1300 мм. Давление воздуха от 5-10 кг/ см².

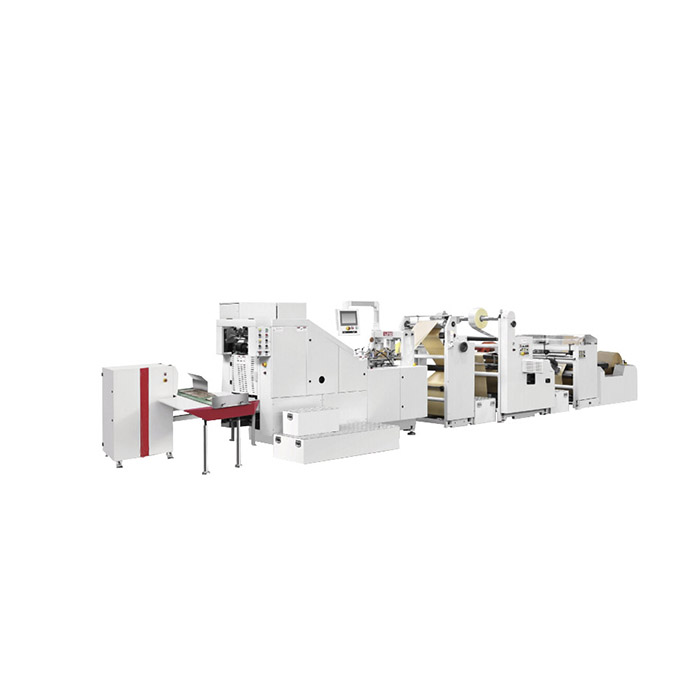

LSB-450-R

Линия производства пакетов с ручками высотой 11-13,5 см. Мощность 30 кВт, производительность до 130 ед/мин. Плотность используемой бумаги 100-150 г/м². Параметры подложки – ширина 40-50 мм, длина 190 мм. Для ручек изготавливается бумажная веревка сечением 4-6 мм. Диаметр рулона 120 см, вставки – 7,6 см. Параметры реза 27-41 см, без ручки – 27-53 см.

RZFD-330W

Линия непрерывной эксплуатации с цифровым управлением для производства изделий с пленочным окном квадратной формы. Длина каждой стороны смотрового окна – 50-120 см. Мощность 36 кВт, производительность 30-200 ед/мин. Плотность бумаги 60-150 г/м², диаметр рулона 120 см. Ширина готового пакета 12-33 см, дна 6-18 см.

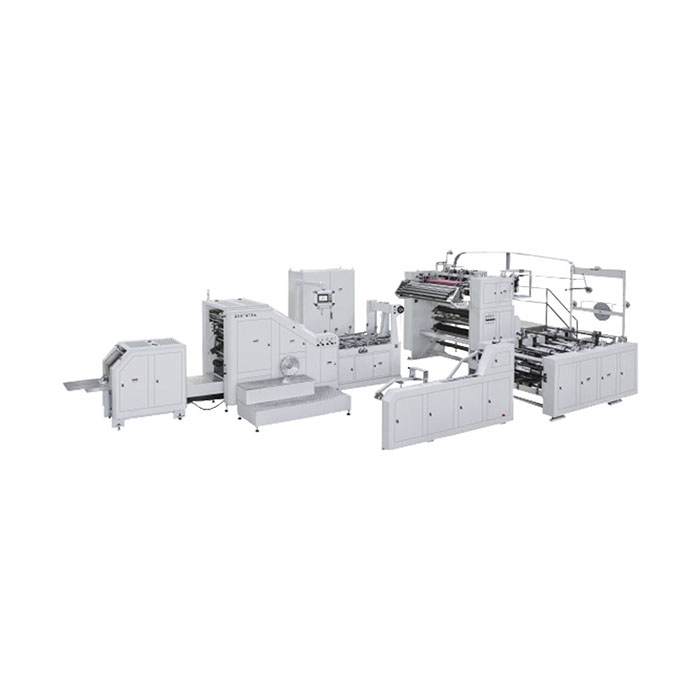

LSB-450L+LST-41100

Линия производства пакетов с флексографией. Скорость печати до 120 м/мин, длина печати – 18-80 мм, ширина 140 мм. Оттиск наносится с точностью до 0,15 мм, количество цветов до 4-х. Плотность используемой бумаги 80-180 г/м², ширина рулона 75-130 см, диаметр 12 см. Допустимый диаметр вставки 76 мм. Выполняется рез длиной 38-75 см. Мощность линейки 23 кВт.

Оборудование для печати на бумажных пакетах

Для переноса изображения на поверхность обычной/ламинированной бумаги используют линейные или многоярусные станки офсетной/флексографической печати.

YTX-61000-С

Общая мощность станка 24 кВт, главного двигателя 3,7 кВт, сушки 18 кВт. Количество цветов – 6. Механическая скорость до 90 м/сек, печати 76 м/мин. Точность продольной печати ± 0,2 мм, горизонтальной ± 0,15 мм. Параметры изображения – длина 25-100 см, ширина 96 см. Толщина нанесенной флексоформы 1,7/2,28 мм. Рекомендованная длина печати 30-40 см.

Рабочие материалы – нетканые, рулонная бумага, пластик. Разгрузка/загрузка пневматические, масса до 500 кг. Диаметр перемотки/размотки 100 см, сечение втулки 7,6 см. Допустимая ширина изделия 100 см.

Предусмотрена камера сушки с применением инфракрасного электрического обогревателя. Контроль режима осуществляется регулятором температуры. В конструкции 2 вентилятора мощностью 0,55 кВт или 8 по 45 Вт.

Габариты станка – 2,2 х 3,3 х 5,8 м, масса 4,5 тонны.

Оборудование для изготовления ручек

Оборудование для производства представляет собой несколько электромеханических модулей, встроенных в линейку. Назначение – подготовка ленточных катушек или уже выполненных заготовок для встраивания ручек. Чаще работа станков происходит в автономном режиме.

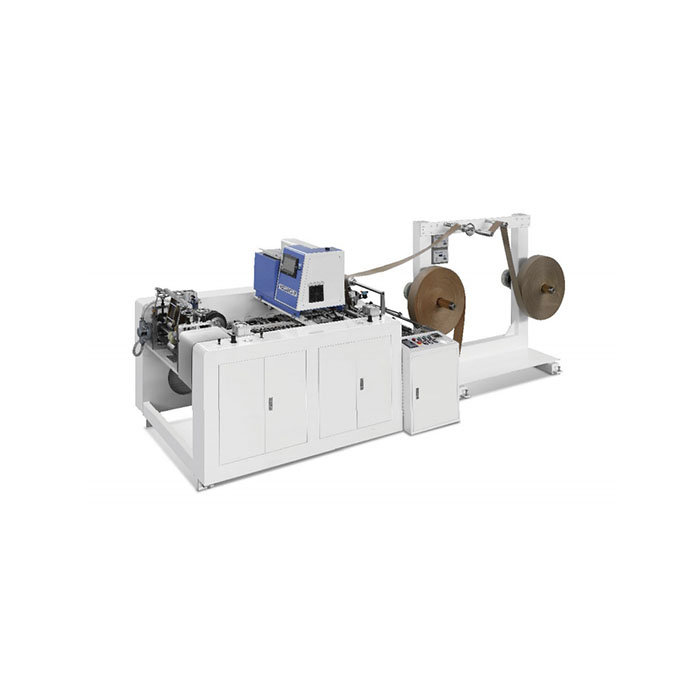

RZSW-10M

Программируемый станок непрерывного действия предназначен для масштабного производства веревочных заготовок с дальнейшим присоединением к изделию с квадратным дном. Машина часто применяется в комплекте с ленточным транспортером при ручном производстве пакетов или с оборудованием для автоматического изготовления.

Сетевое напряжение 380 В, рабочая мощность 4,5 кВт. Диаметр бумажного рулона – внутренний 76 мм, внешний 1000 мм. Параметры подложки – длина 19 см, ширина 3-5 см. Высота готовой ручки от 12 до 15 см. Расстояние между деталями 9,5 см. Производительность до 10 000 ед/час.

Для производства используют заготовки в виде 2 бумажных полос, которые поступают из разматывающихся бабин, и мотка веревки из бумаги. В операционной секции происходит зигзагообразное натяжение веревки с помещением середины между полосами, обработанными подогретым клеевым составом. Заготовки нарезаются на ручки нужной длины. Предусмотрено цифровое управление с передачей информации на сенсорный экран. Модуль подогрева и подачи клея оснащен собственными управлением и дисплеем.

Размеры станка при массе 1,5 тонны – 1,3 х 1,6 х 4,7 м.

Можно приобрести готовую автоматизированную линию для производства крафта и упаковки. Но предпочтительнее самостоятельно составить линейку, выбирая наиболее подходящие для агрегации станки. Это позволит оптимизировать линию для производства конкретной продукции. При расширении производства можно включить в комплектацию машины погрузки и разгрузки готовой продукции/сырья, гофрирования крафта, пресс кипования.