Грануляторы представляют собой габаритную технику, необходимую для переработки пластиковых отходов. Часто используют в производственной линии для экономии расходных материалов. Отличаются высоким уровнем мощности, стойкостью к коррозии, возможностью работы в непрерывном режиме. Разберемся подробнее.

Как работает гранулятор?

Грануляторы работают в несколько основных этапов:

- помещение перерабатываемого сырья в загрузочный бункер;

- под собственным весом материал опускается вниз в экструдер;

- во время перемещения, сырье прогревается до определенной температуры, благодаря чему образуется гомогенный расплав;

- выполняется фильтрация гомогенного расплава при помощи встроенных фильтров с сеткой, что позволяет удалить из смеси нерасплавленные частицы полимеров, мусор;

- при помощи вакуумной дегазации, из готового вещества удаляются пузырьки с воздухом;

- проводится продавливание в фильеру;

- жгуты, которые выходят из головки фильеры, поддается принудительному охлаждению;

- нарезка готового продукта острым ножом;

- процесс просушки.

После сушки переработанного материала, проводится упаковка для дальнейшего хранения. В некоторых случаях готовые гранулы помещаются в специальные тары и транспортируются на склад. Далее, сырье отправляется на продажу или на следующий этап производственной линии для изготовления полимерной продукции из вторсырья. На качество новых изделий процесс грануляции не влияет.

Конструкция оборудования

Конструкция грануляторов состоит из узлов и механизмов, выполненных из высокопрочной стали, чаще нержавеющей, что увеличивает срок эксплуатации станка и его стойкость к истиранию. Среди конструкционных элементов:

- зона загрузки (бункер), куга помещается перерабатываемый материал – полимер;

- экструдер (с наличием одного или двух шнеков, в зависимости от модели оборудования);

- нагревательный элемент, температура которого может изменяться от вводимых параметров или быть стабильной;

- пульт для осуществления управления устройством.

Также в конструкцию грануляторов входит головка с фильерой для прокрутки, нож для нарезки готовых изделий на заданные размеры, блок для охлаждения (устанавливается двух видов – воздушный или водяной).

Готовые гранулы изначально поступают в специально предусмотренный приемный отдел для дальнейшего распределения и хранения. Далее, их могут упаковывать в тары или же отправлять на следующий этап производства.

Преимущества техники

К преимуществам грануляторов для полимеров относят высокую скорость выполнения работы, бесперебойную работу, долгий срок службы узлов и механизмов, высокие показатели мощности. Техника стойкая к износу, герметичная, безопасная для мастеров и операторов.

Современные станки издают минимальное количество посторонних шумов, могут работать практически с любым видом вторсырья, что делает их универсальными в применении. Для управления предусматривается бортовой компьютер с сенсорным экраном. Интерфейс понятный и доступной для каждого потребителя, имеется функция сохранения данных после их введения в систему.

Идеально подходят для производств любого масштаба – от малого бизнеса до крупного предприятия с большими объемами готовой продукции. Могут входить в широкую производственную линию в качестве одно из этапов.

Выбор гранулятора для полимеров

При выборе гранулятора для полимеров, в первую очередь, необходимо обращать внимание на перерабатываемое сырье и объем загрузочного бункера. От этих параметров зависит скорость производственного процесса, количество выпускаемого готового продукта.

Также рекомендуется уделить внимание мощности оборудования и производительности. Для крупных предприятий следует отдавать предпочтение машинам с автоматическим управлением. Такая техника не требует вмешательства оператора в рабочий процесс и способно выполнять все задачи и операции самостоятельно. Для небольших предприятий следует приобретать полуавтоматические агрегаты, чтобы сэкономить на покупке техники.

Рассматривая станок с технической стороны, самыми эффективными и долговечными считаются машины с наличием в конструкции центробежной муфты. С ее помощью запуск двигателя осуществляется плавно, что позволяет продлить срок эксплуатации техники и в меньшей мере износить подвижные механизмы. Также неплохими вариантами считаются агрегаты, имеющие муфту с пробуксовкой. Она позволяет существенно уменьшить нагрузки, которые действуют на двигатель, тем самым увеличить стойкость к износу самых дорогостоящих и трудно заменяющих узлов.

Уровень издаваемого шума и вибраций во время рабочего процесса – немаловажный показатель, который напрямую влияет на работу мастеров и операторов. Современные, модернизированные станки, как правило, издают на порядок меньше шума, что создает благоприятные условия труда в цеху.

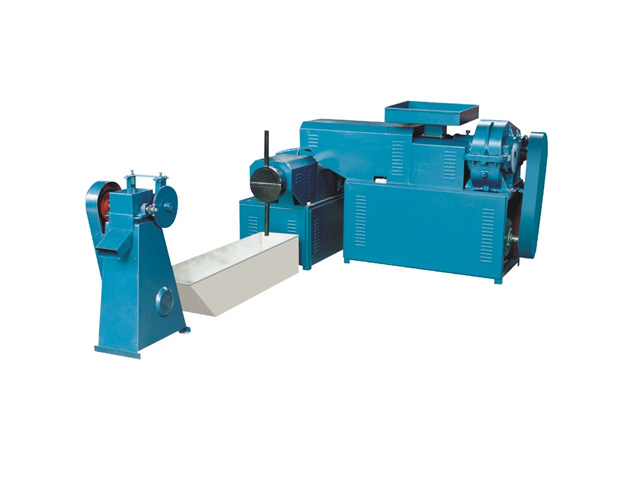

Так как производители выпускают большое количество грануляторов для полимеров, купить подходящее оборудование не всегда легко. Рассмотрим мощный, долговечный станок SJ-110 с двумя винтами.

SJ-110

Автоматизированный производственный станок, используемый для переработки крупных объемов полимерных изделий. Несмотря на небольшие габаритные размеры машины, производительность составляет до 100 кг в час готового продукта.

Гранулятор работает в непрерывном, поточном режиме, может перерабатывать пластик для получения вторсырья с мощностью двигателя в 18,5 кВт. В конструкции агрегата производителем предусмотрены контроллеры, отслеживающие температурный режим, что позволяет обеспечить безопасный рабочий процесс, даже при возникновении чрезвычайных ситуаций. При необходимости, оператор получает звуковое оповещение.

Станок имеет два винта, диаметр каждого из которых составляет 110 мм. Скорость вращения шнека от 10 до 110 оборотов за одну минуту, в зависимости от заданной программы.