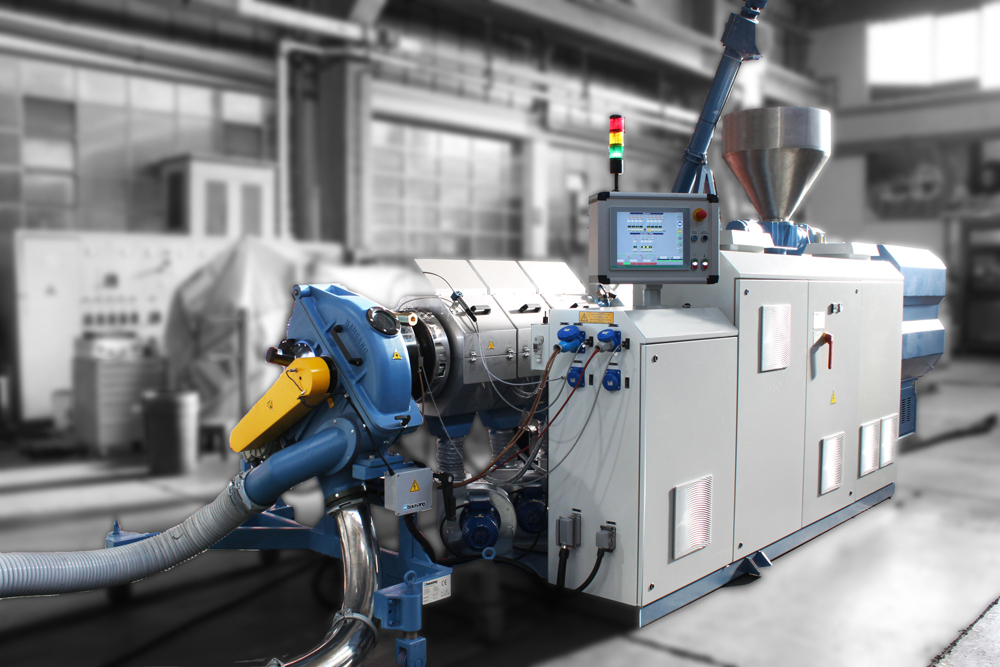

Экструдер представляет собой промышленную производственную технику, предназначенную для формирования материалов высокой и средней пластичности. Формирование проводится при помощи продавливания через специальный профилирующий инструмент. Отличается высокой мощностью, многофункциональностью, производительностью.

Где применяются экструдеры

Экструдеры могут применяться:

- в химической промышленности для изготовления изделий из полимеров и получения ферритов;

- в пищевой промышленности;

- для изготовления упаковок, пакетов (переработка вторсырья);

- в производстве корма для домашнего скота;

- для изготовления минеральных и других удобрений.

Также экструдеры широко востребованы для производства изделий из пластика, полиэтилена и полимеров, используемых в бытовых целях, в промышленности, в оптовой и розничной торговле. Это универсальные машины, способные работать, как с первоначальным, так и со вторсырьем, как с органикой, так и с неорганическими веществами.

Обратите внимание, что экструдеры могут применяться, как на крупномасштабных производственных предприятиях, так и в небольших цехах с малым и средним оборотом готовой продукции. В некоторых случаях входят в производственную конвейерную линию при переоборудовании.

Принцип работы экструдеры

Принцип работы экструдеров заключается в следующем:

- помещение сырья в бункер;

- проталкивание в цилиндр пластификации с одновременным перемешиванием и плавлением;

- выдавливание через экструзионную головку (форму).

Готовый продукт после экструдера охлаждается и упаковывается для дальнейшего запуска в производство или для реализации на предприятия или торговые точки. В некоторых случаях требуется нарезка изделия по заданным параметрам. Для этой цели используются механизмы с ножами, вид которых зависит от обрабатываемого материала и его плотности.

Как пользоваться экструдером

Пользоваться экструдером не так уж и сложно, тем более, если оператор имеет квалификацию и соответствующий разряд. Так как современная техника способна работать в автоматическом режиме, от мастера требуется лишь ввод параметров перед запуском станка в работу. Если же машина полуавтоматическая, некоторые операции придется выполнять вручную. Например, загрузка в бункер обрабатываемого материала может проводится самостоятельно оператором, как и транспортировка до места хранения.

Обратите внимание, что в процессе работы оборудования, оператор обязан следить за температурой нагрева и плавления. Это очень важный показатель, так как от него зависит пластичность материала. Если перегреть или недогреть сырье, экструзия может быть выполнена некачественно и неправильно.

Также оператор обязан следить за диаметром и формой изготовляемого изделия. Особенно, это важно во время производства труб. При вводе параметров рекомендуется проверить эти показатели на точность и соответствие с проектом.

Конструкция экструдера

В конструкцию экструдера входят следующие узлы и механизмы:

- шнековая пара, которая имеет механизм нагрева до определенной температуры;

- вентиляторы для охлаждения готового продукта;

- редуктор и двигатель (асинхронный);

- пульт управления для введения параметром;

- экструзионная головка (форма) для выдавливания готового материала.

Контроль над рабочим процессом, по большей мере, осуществляется при помощи контроллеров, которые входят в конструкцию оборудования. Также имеются предохранители, позволяющие предупреждать замыкание в электроцепи. В обязательном порядке, каждая машина заземлена, что обеспечивает безопасность сотрудников.

Виды экструдеров

Экструдеры делятся на несколько основных видов:

- одношнековые и двухшнековые;

- многошнековые;

- поршневые и дисковые;

- выдувные агрегаты;

- пленочные.

Одношнековые машины включают в свою конструкцию только один шнек. Относятся к самой простой производственной технике данного типа. Позволяют работать исключительно с гранулированным сырьем, перерабатывая его и выдавливая через экструзионную головку. Считаются самыми простыми в обслуживании и ремонте.

Двухшнековые, в свою очередь, относят к универсальной технике. Все потому, что именно они способны работать не только с гранулированным сырьем, но и с порошкообразным, что делает их многофункциональными и удобными в эксплуатации. Шнеки могут быть коническими или же параллельными.

Многошнековое оборудование (планетарное) представляют собой сложные конструкции, где предусмотрено несколько небольших планетарных шнеков. Такие машины используются редко, так как предназначаются исключительно для работы с сырьем, которое имеет свойство быстро поддаваться плавлению. К тому же они весьма дорогостоящие, что не всегда позволяет бюджет предпринимателей.

Поршневые агрегаты чаще используют для изготовления трубок и стержней из фторопласта. Относятся к более мощным и производительным, чем шнековые. Способны перерабатывать практически любые виды пластика, полимеров, полиэтилена. Применяются в тех случаях, когда шнековые машины не справляются с работой.

Дисковые экструдеры также используются крайне редко, как и поршневые. Особенностью конструкции является наличие загрузочного отверстия, которое располагается тангенциально по отношению к окружности диска. Техника может входить в конвейерную производственную линию.

Выдувные агрегаты, в основном, предназначаются для получения полимерных пленок. Не подходят для изготовления других по форме и структуре изделий, то есть считаются машинами специального назначения.

Пленочные экструдеры отличаются от остальных наличием специального механизма в виде узкой продолговатой щели. Из нее, во время рабочего процесса, «выдавливается» пленка, толщина которой не превышает 1 мм. Как правило, работают с полиэтиленом быстрого плавления.

Как выбрать экструдер

При выборе экструдера необходимо обращать внимание на следующее:

- вид производства (выпускаемый продукт или сырье);

- самостоятельная работа или вхождение в производственную линию;

- вид оборудования (шнек, диск, поршень и т.д.), что также выбирается в зависимости от направления предприятия;

- габаритные размеры и вес оборудования;

- выполняемые задачи, функции, операции.

Обратите внимание, что при выборе необходимо учитывать вид обрабатываемого сырья. Например, с порошкообразным материалом могут работать далеко не все станки. Если предприятие специализируется на выпуске крупного ассортимента, все же рекомендуется отдать предпочтение шнековым агрегатам, более универсальным и многофункциональным в работе.

Также при выборе следует учитывать общую мощность техники и производительность. От этих показателей зависит объем выпускаемой продукции и масштабность в области рынка сбыта будущего цеха. Дополнительно учитывайте напряжение, мощность двигателя.

Немаловажно принимать во внимание автоматику. Полностью автоматическое оборудование способно ускорить рабочий процесс в несколько раз, сократить расходы на наем сотрудников. Все операции и задачи будут выполняться самостоятельно, без задействия оператора или мастера.

Полуавтоматические экструдеры также неплохи в работе. Они выпускают ничем не хуже продукцию, чем автоматические. Однако скорость рабочего процесса будет ниже – операторам придется некоторые задачи выполнять вручную. Такие агрегаты отлично подойдут для средних и малых предприятий с небольшим оборотом продукции.

Также во время выбора оборудования стоит учитывать возможность вхождения экструдер в конвейерную линию. Некоторые модели работают только автономно и не могут быть подключены к производственному конвейерному потоку.

Обзор экструдеров

Заводы-изготовители предлагают покупателям широкий выбор оборудования. Модели различаются техническими и эксплуатационными характеристиками, могут иметь разные размеры, производительность. Проведем обзор самых востребованных экструдеров, которые часто устанавливают в крупных, средних и малых цехах.

XQI-800

Производственное оборудование непрерывного действия с автоматическим управлением и вводом параметров для запуска работы. Относится к вертикальной комбинированной технике, позволяет изготавливать полимерные материалы без дефектов и заводского брака в размерах. Чаще используется для производства пакетов для торговых точек, упаковок готовой продукции (в том числе пищевой).

Оборудование отличается компактностью, эргономичностью. Монтаж простой, экструдер не сложен в обслуживании. При возникновении неполадок, для проведения ремонтных работ не требуется полный демонтаж, чтобы получить доступ к узлам и механизмам.

Техника относится к экономичной, используется на производствах разных уровней. При необходимости оснащается энергосберегающим двигателем торговой марки Siemens или ABB. Выдувная головка способна пропускать через себя большое количество полиэтилена в непрерывном режиме.

Габаритные размеры экструдера 5000х2800х4500 мм, вес в заводской комплектации не превышает 1600 кг. Техника работает с пленкой с допустимым диапазоном толщины от 0,01 до 0,1 мм. Основным обрабатывающим материалом является высококачественный HDPE и LDPE. Производительность достигает до 50 кг готового продукта за один час.

HSE-550

Экструдер относится к высокоскоростной технике, способной выпускать высококачественную полиэтиленовую пленку в больших объемах. Готовая продукция широко применяется для упаковки продовольственных и непродовольственных товаров. Востребована в медицине для изготовления перчаток, бахил, в быту – пакетов для мусора, дождевиков и т.д.

Благодаря компактным размерам можно с легкостью сэкономить пространство в производственном цеху. Использование в конструкции агрегата энергосберегающего двигателя от Siemens, позволяет меньше расходовать бюджета на затраты электроэнергии.

По требованию клиента, оборудование может оснащаться такими узлами и механизмами, как автозагрузчик для сырья, системой дозирования, контроллером для выявления пузырьков, намоткой, работающей в автоматическом режиме. Обратите внимание, что техника оснащена сенсорным экраном, с помощью которого можно ввести параметры по проекту всего за несколько минут.

Размеры экструдера 2200х1400х2200 мм, вес в стандартной комплектации – 1300 кг. производительность составляет до 50 кг готового продукта за один час работы. Материал, из которого изготавливается пленка – HDPE, LDPE и LLDPE (разница в толщине, прочностных показателях).

CH-E600

Производственное оборудование, предназначенное для изготовления однослойного полиэтилена высокого качества. Из полученного материала изготавливают пакеты, мешки, упаковочные тары, ламинирующую пленку. Пленка отличается прочностью на разрыв, достаточно хорошей плотностью, жесткой. Имеет прозрачную структуру, блестящую поверхность (глянец).

Дополнительно можно оснастить оборудование намоточной автоматической машиной, позволяющей ускорить рабочий процесс. Для управления предусмотрен электрический шкаф. По желанию покупателя, станок дооборудуется операционной системой с сенсорным экраном для ввода параметров. В таком случае в конструкцию техники входят контроллеры, отвечающие за бесперебойный рабочий процесс. Каждая из возникших ошибок сопровождается звуковым сигналом. Серьезные проблемы решаются отключение питания и остановкой работы.

Размеры оборудования средние - 4 500×2 000×4 200 мм, вес – 1800 кг. Максимальная толщина готовой полиэтиленовой пленки не может превышать 0,12 мм, минимальная – не ниже 0,008 мм. Производительность высокая – до 50 кг готового продукта в час. В комплектацию агрегата входит пневматический вал намотки, обеспечивающий быструю работу оборудования при любых заданных параметрах.